島津製作所は10月5日、鋼構造物やコンクリートの欠陥を超音波と光を使って非破壊で検知する新技術を開発したと発表した。

プラントのタンクや配管、道路や鉄道の橋梁などのインフラ構造物には、経年劣化や疲労による鋼部材の亀裂、コンクリートのひび割れや剥離などの欠陥が発生することがあるため、磁粉探傷試験や目視・打音検査などによる定期的な検査が行われている。しかしながら、鉄粉などを用いて行う磁粉探傷試験では、部材表面の塗膜を除去しなければならない煩雑さがある。また、作業者の感覚に委ねられる目視・打音検査は、判定のばらつきや見落としが課題となっている。

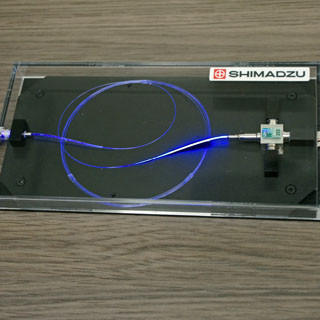

そこで同社は今回、超音波と光を利用した新しい非破壊検査技術を開発した。同技術は、検査対象物体の表面に超音波を伝搬させ、振動によって発生した表面の微小な変位を専用のレーザ照明およびカメラで検知し、超音波の伝搬の様子を可視化するというもの。検査対象物体の表面付近に亀裂や剥離、空洞などの内部欠陥が存在すると、その箇所が超音波の伝搬の乱れとなって検出され、それを画像として取得することで欠陥の有無を判断することができる。

超音波を用いた探傷技術はこれまでにもあったが、主に対象物体の深さ方向の断面に沿って欠陥を検知するものであった。今回の技術は、目視や通常のカメラ撮影と同様の視野で欠陥を観察できるため、欠陥の位置や形状を把握しやすいことが特徴だ。

同社は基礎実験において、塗装鋼板の塗膜下の亀裂や塗膜の浮きなど、目視では確認できない欠陥、コンクリート表面付近に存在する微小なひび割れや表面から1cm以内の深さに存在する剥離など、従来技術では検知が難しかった欠陥を画像観察することに成功している。

|

|

|

|

|

塗装鋼板の亀裂・塗膜浮きの検知のデモンストレーションの様子。左の写真が実際に使われた塗装鋼板、中央が実際の欠陥可視化画像。目視では確認できないが、欠陥可視化画像では亀裂などの位置を確認することができる |

||

検出可能範囲は、面積1m2、深さ1cm程度だという。また現在は画像の取得に20秒程度かかっているが、製品段階では3秒程度で取得できるよう開発を進めていくとしている。

また同社は9月より、京都大学大学院工学研究科 都市社会工学専攻・河野研究室と共同で、橋梁などの交通インフラ構造物の検査用途への適用に向けて実証研究を開始。3年後の事業化を目指していく。交通インフラのほか、プラントや工業製品検査に向けても各事業者と連携し、今年度中にフィールド実証をスタートさせていきたい考えだ。材料試験機や非破壊検査機器をはじめとする同社の既存製品との技術シナジーの創出も検討していくという。