GEジャパンは7月7日、米GE内に点在していたデジタル関連機能を集約した組織「GEデジタル」の報道向け説明会を開催。同説明会ではGEデジタル データサイエンス・エンゲージメント、シェアード・サービスのエグゼクティブ・ディレクターであるアレキサンダー・ロス氏が、製造業におけるデータサイエンスの例としてGEの「デジタル・ツイン」について説明した。

"インダストリアル・データサイエンス"の3領域

ロス氏によれば、製造業におけるデータサイエンスには以下の3つの領域が存在し、それぞれをハイブリッド的に用いて相互にデータをチェックすることでより堅牢なモデルを実現できるのだという。

・物理/エンジニアリングに基づいたモデル

物理法則、化学反応など一般的な法則に基づいて現象を理解することができる。

・経験や見識

感覚で正しいとわかる知識や、課題を解決するために必要なことがわかる知見。専門家のみが有し、技術部門の日誌などさまざまなところに点在している。

・データドリヴン・テクニック

一般的に「データサイエンス」という言葉において連想されるもの。マシンラーニングやディプラーニングなども含まれる。

これら3つの領域で近年最も注目されているのは最後の「データドリヴン・テクニック」だろう。しかし、ロス氏はこの領域だけを重視することの危険性を次のように説明する。「例えば、"過去に問題が発生した"というデータがインプットされていなければ、それが発生することを予測することはできない。また、データが存在するだけで、その中に自分たちが必要とする情報が入っていると決めつけてしまうこともあるし、結果が有意義出ない場合でも有意義であると思い込んでしまう場合もある。」(ロス氏)

「デジタル・ツイン」ではモデル自体を常にアップデート

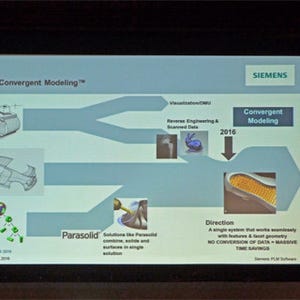

ハイブリッドな手法を用いることに加えて気をつけなければいけないのが「モデルは変化をしない」という点だ。いかに精緻なモデルを用いていても、現実の製品はさまざまな環境の中で運用されるため特性が変化し、モデルと製品の乖離が発生してしまう。

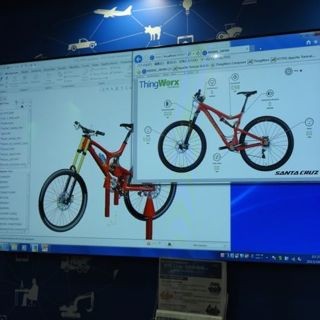

このような課題に対し有効だとされるのが、現実の世界で起こっている現象をリアルタイムにバーチャルな世界で再現する「デジタル・ツイン」だ。例えば航空機のエンジンであれば、フライトごとに収集したデータを分析、バーチャルのモデルに反映していくことで、どのパーツの交換が必要かを把握し、保守・メンテンナンスの効率化につなげたり、故障の予見につなげていく。この「デジタル・ツイン」は製品だけでなく発電所のような大きなシステムや、オペレーションにも適用できる。

従来のシミュレーションモデルと異なるのは、モデルが常にアップデートされる点だ。従来の手法では特定のモデルに対しパラメータを与えてその結果を解析するが、「デジタル・ツイン」ではモデル自体を常にアップデートしていく。これにより、個体ごとに特性の変化を捉えることができ、より高精度の故障予見が可能となる。ちなみに、全ての製品ごとにモデルを作成しているとコストが高くなってしまうため、実際はテンプレートが存在し、それをカスタマイズすることで対応しているという。

製品の製造・保守だけでなく、ライフサイクル管理を通じてより高い付加価値を提供するビジネスモデルが可能となったという点で、この「デジタル・ツイン」はGEが今や単なるメーカーではなく、デジタルインダストリーカンパニーへと変化したことを象徴するコンセプトだと言えるだろう。