産業技術総合研究所(産総研)先進製造プロセス研究部門 エンジニアリングセラミックス研究班 平尾喜代司 研究班長および周游主任研究員らの研究チームは、電気化学工業ならびに日本ファインセラミックスと共同で、窒化ケイ素(Si3N4)セラミックスの熱伝導率を従来品に比べて高めることに成功したことを発表した。

パワー半導体を搭載したパワーモジュールとしては、約200W/(m・K)の熱伝導率を持つAlN基板などが車載用インバータとして用いられてきた。しかし、パワーモジュールの出力密度の向上による接合部分への高い応力の発生および車載用途などの大きな温度変化にさらされる環境への対応として、熱伝導率に加えて高い機械特性の実現も回路基板に求められるようになってきている。

窒化ケイ素は高い機械特性を持っているが、熱伝導率はAlNの半分以下である。しかし、理論熱伝導率は200W/(m・K)を超すと予測されており、次世代の回路基板材料として熱伝導率の向上が求められていた。具体的な値としては、縁体セラミックスの中では、熱は結晶の格子の振動(フォノン)によって伝わるため、結晶中の格子欠陥(空孔、異種元素の置換など)があるとフォノンが散乱され熱伝導率が低下する。ダイヤモンド(理論熱伝導率:2000W/(m・K))やAlN(理論熱伝導率:320W/(m・K))のように、原子間の結合が強く、軽い元素で構成され、対称性の高い結晶は、フォノンが伝わりやすく高い熱伝導率を持ち、純粋な窒化ケイ素結晶の熱伝導率も200W/(m・K)を超えると予想されていた。

窒化ケイ素は、それ自身では焼結が難しい難焼結材料として知られており、従来の製造技術では窒化ケイ素粉末を原料とし、焼結助剤として主に酸化イットリウム(Y2O3)などの希土類酸化物を添加し、高温で焼結して柱状粒子の発達した緻密なセラミックスを作製していた。

しかし、市販の高純度窒化ケイ素粉末には、粒子表面の酸化により約1重量%程度の酸素が不純物として含まれており、この不純物酸素が、焼結の過程で窒化ケイ素結晶内部にも移動、固溶してフォノンの散乱要因となり、熱の伝導を阻害するため熱伝導率が高くならなかった。

出発原料中の酸素量を低減させれば窒化ケイ素粒子内部の固溶酸素量を低く抑えられるが、不純物酸素は、窒化ケイ素粒子の表面酸化によるものであり、焼結性に優れた微粉末では不純物酸素量の低減は困難である。そのため、今回の研究では、希土類酸化物を主体とする焼結助剤を含む高純度シリコン粉末の成形体を1400℃付近で窒化させたあと、高温、高圧の窒素中で緻密化を行う「反応焼結・ポスト焼結手法」に着目、熱の伝導を阻害する粒子内部の不純物や粒界相の量を低減させて粒成長を抑制するプロセスの開発を行った。

同手法では、原料粉末として不純物酸素の少ないシリコン粉末を使用でき、シリコン粉末成形体は寸法変化なしで窒化が進むため、反応焼結後には比較的高い相対密度(約80%)の窒化体が得られ、その後のポスト焼結による緻密化が容易である。そして、シリコン粉末と窒素との反応による窒化ケイ素への転換とその後の緻密化を、一連の工程で空気に触れさせずに行うことができるため、粉末の酸化を抑えて、最終的に得られる焼結体の窒化ケイ素粒子内部の不純物酸素量を大きく低減させることができる、といった利点がある。

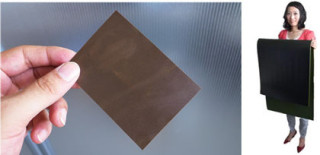

熱の伝導を阻害する粒子内部の不純物や粒界相の量を最小にするように、窒化反応やポスト焼結などのプロセス因子を最適化した結果、177W/(m・K)の熱伝導率の窒化ケイ素セラミックスを作製することに成功。機械特性の評価が可能な約40mm×40mm×5mm程度の大きさの焼結体を作製することができ、焼結体について強度と破壊靱性の評価を行ったところ、高い熱伝導率に加えて窒化アルミニウムを超える強度(3点曲げ強度:約550MPa)を達成しており、かつAlNの破壊靭性(3MPam1/2程度)の3倍以上となる11MPam1/2を達成したことが確認された。

開発された材料の破断面を走査型電子顕微鏡写真(SEM)で観察したところ、柱状に発達した窒化ケイ素粒子が絡み合った微細構造を持っていることが確認され、これが高い破壊靱性をもたらしているものと考えられたほか、、柱状粒子の大きさが比較的揃っており、極端に粗大な粒子は見られないことから、柱状粒子の成長を制御できたこと、ならびに高い破壊靱性が適切な強度の維持に寄与したものと考えられるとしている。

なお、研究チームでは今後、今回開発したプロセスを基に、高い熱伝導率と優れた機械特性を兼ね備えた窒化ケイ素回路基板の製造プロセスを確立し、パワーモジュール用など放熱性と優れた機械特性に基づいた信頼性が求められる基板材料としての実用化を図っていくとしている。