生産計画・実績管理のプロセスに訪れる変革の波

ものづくり力には、新しい製品の開発力、製造技術だけでなく、決められたQCD(品質・コスト・納期)を遵守して製造・供給する力も求められる。つまり、生産を計画し、それを確実に実行する力である。今回は、この生産計画・実績管理のプロセスにおけるイノベーションを考えていきたい。

さて、生産計画・実績管理の領域における情報システムといえば、ERPやスケジューラーがその代表であろう。これらのアプリケーションは、生産に必要な設備・人・部材を最大限に活用し、需要にあわせてスループットを最大化するように生産計画を立案するために生み出されたものであるが、その性能は近年格段に向上している。

例えば、ERPではカラム型データベース、インメモリデータベースの採用により、処理速度が飛躍的に向上している。生産計画機能の1つ「MRP」1)はその計算に数時間を要することも多くERPにおける夜間バッチ処理の代表格である。しかし、このMRPの処理速度が従来の数百倍、つまり計算時間が数百分の1になった例もあるという。また、これ以外の生産計画・実績管理の機能においても同様にデータ収集・分析に要する時間が短縮された例も報告されるようになってきた。さらには、AIを活用したスケジューリングも実用化し始めている。これまでは、熟練プランナーがシステムが自動作成したスケジュールをチェック・修正(改善)することが多かった。この熟練プランナーのノウハウをAIを搭載したシステムに学習させることで、熟練プランナーと同等のスケジューリングを、人に依存せずいつでも行うことが可能となる(図の(1)を参照)。

1)MRP:Material Requirements PlanningまたはManufacturing Resource Planningの略。最終製品の生産計画をもとに、必要な部材、さらには必要な設備・要員の所要を計画する。資材所要量計算ともいう。

変わる生産現場のマネジメント・オペレーション

この飛躍的な処理速度の向上は、生産計画・実績管理の分野において大きな変化をもたらす。

- MRPなど生産計画の処理速度が向上したことで、生産計画のタイミング・回数についての制約が無くなった。つまり、必要なときにいつでも行うことが可能となった。例えば、ERPで昼間に受注・出荷処理を行いながらMRPを実行することも可能となった。

- "必要な時"に"最新の情報"をERPから取り出して、問題を早期に発見し、解決策を検討・実行することが可能となった。

この2点は、これまであらかじめ決められたサイクルで行ってきた生産計画・実績管理を、リアルタイムな問題解決型マネジメントに変えることを可能にした。

これまでの生産計画は計画を立てた時点では最新の実績データをもとにしているが、次の生産計画が立てられ実行されるまでの間は、計画と実行(実績)が乖離していた。例えば生産計画を月次サイクル(月に1回計画する)で行っている工場では、月中に設備故障で生産遅れが発生した、部品の納品遅れが発生した、といった場合に現場で対応して生産計画を調整・修正しても、ERP上の生産計画を月中は変更しないケースが多くあった。つまり、月末までにリカバリーすれば良い、月末になってリカバリーできなかった場合だけ修正すれば良い、という考え方である。しかし、常に計画と実行の差異をチェックしマネジメントするとなると話が違ってくる。日々、生産実績データを収集し、計画と実績の差異が明らかになるということは、すべての生産活動が日単位以上の精度を持ってオペレーションできることが求められるためだ。

これは、生産現場のマネジメント・オペレーションにとって、その考え方を根本から変える大きな変化となるが、企業に大きな利益をもたらすことにもつながる。1つは、需要の変化や生産における問題への迅速な対応が可能となり、スループットの向上が図れるようになること。そして2つ目は、生産現場のオペレーションの精度が必然的に向上し、結果として生産効率の向上とさらなるスループット向上が図られるようになることである。

しかし、実際にスループットを向上させるには、前述の生産計画のスピードアップだけでなく、生産計画の質、つまり生産計画の精度が高い(実施可能でかつ必要以上の余裕を含んでいない)ことも必要となる。需要の変化に合わせて生産計画を見直しても、生産計画自体の精度が低くければ、それは生産現場に混乱の原因を作ることにしかならない。

生産計画を高精度に構築する方法

生産計画の精度は、計画の基となるモデルが生産の実態をどれだけ正しく表しているかに拠る。例えば、製品Aと製品Bを加工するのに必要な時間の違いを正しく反映しているか。製品Aのつぎに製品Bを加工する際の段取り替えにかかる時間と逆に製品Bのつぎに製品Aを加工する際の段取り替え時間の違いを正しくモデル化しているか、などである。

設備・ラインによる違い、作業者による違いがないかを把握して、作業・設備の改善やモデルの改善を図ることも重要となる。

そこで、さらに2つの点でイノベーションが必要となる

- 精度の高い生産実績データの収集

- 生産計画・実績の差異分析と生産計画モデルの最適化

である。ここにもITが寄与する(図の(2)を参照)。

生産実績データの収集は、工程や作業内容によっては大変面倒なものである。例えば作業者による組立作業だとすると着手と完了のデータを入力してもらえば、作業進捗、作業時間のデータを収集することが可能である。しかし、段取り作業(準備作業)がある場合や、作業者が複数の設備を掛け持ちして動かしている場合は、段取りに要した時間、加工に要した時間、のデータを取ることは作業者自身にとっても難しく、これを作業者に強いることは却って作業効率を悪くしてしまうであろう。

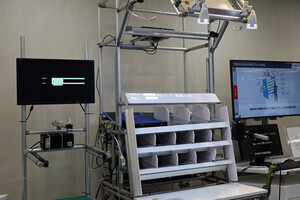

そこで最近は、作業の録画情報と、IoTで収集した設備の稼動情報をもとに、AIによって、段取り時間、加工時間などの作業実績データを分析する方法が開発されている。この方法であれば作業者に負担を強いることなく精度の良い作業実績データが収集できる。また、AIを活用することで、製品、設備、作業者、作業手順といったさまざまな切り口で生産計画と生産実績の差異分析・原因分析を行うことが容易になり、その結果を作業改善や計画モデルの改善に活かすこともできるようになってきた。

このように、生産計画・実績管理のプロセスにおいても、単なる機能向上ではなく、マネジメントプロセスのイノベーションが始まっている。

筆者は、これを「計画と実行の統合」と考えている。これまで、計画と実行は計画を立てた瞬間から乖離し始めるものであった。しかし、これからは常に表裏一体の関係となっていく。

忙中閑話

筆者が新入社員の頃、工場の生産管理室の朝は、営業担当者からの電話が鳴り響く喧騒で始まった。「納期を早くしてほしい」という"ねじ込み"の電話だ。電話を受けると、生産管理室のメンバーと職長(現場のボス)の間で納期をめぐっての駆け引きが始まる。残業が必要になったり、やむなく別の製品を後回しにしたりと、職長と押したり引いたりしながら何とか調整する(今思えば、生産管理室のメンバーには威勢のよいお姉さん社員が多かった。親分肌の職長に立ち向かうには、姉御肌のベテランということらしい)。

"ねじ込み"と"駆け引き"は月末になると激しくなる。"ねじ込み"が別の製品の遅れのとなり、新しい"ねじ込み"が産まれるのである。

しかし、不思議なことに月末に数字を締めてみると、毎月そこそこの結果なのである。「いろいろあったけれど、今月も頑張りました。ご苦労様でした」って感じである。

こうして、喧騒も駆け引きも、業務の一部のように続いていくのであろう。たとえ、電話やFAXが、メールやエクセルファイルに変わったとしても。

著者プロフィール

杉山成正(すぎやましげまさ)株式会社NTTデータ グローバルソリューションズ

ビジネスイノベーション推進部

ビジネストランスフォーメーション室

サプライチェーン担当

略歴

1963年京都府生まれ

神戸大学工学部大学院卒。中小企業診断士

メーカにて生産管理・生産技術・設備技術・新規事業企画等の業務に携わったのち、日系情報システム会社にてシステムコンサルタントに。

その後、外資系コンサルティングファーム、日系コンサルティングファームにてプロジェクトマネージャー、ソリューションリーダー、セグメントリーダーを歴任。

製造業における経験を活かし、業務改革、ERP/SCMシステム構築を中心に取組んでいる。