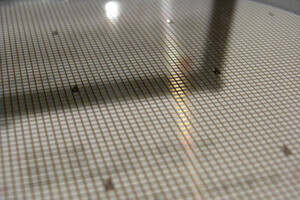

IoTに代表されるような電子機器に対し、ユーザーは基本的に、何の疑問も抱かずに、普通に使えば、普通に使える、という思いがある。例えば自動車であれば、どんな状況でもブレーキが利かなければ、大事故につながるし、電子レンジがマイクロ波を出せなければ食品を温められなくなる。しかし、実際の製品開発の過程においては、そうした不具合が生じることとなり、開発チームはその原因の特定を1つずつ行い、問題の解決を図っている。また、場合によっては、第3者機関による認定の取得による品質の保証を担保する必要もある。

そんな開発の現場で、長年にわたって高品質な製品の実現に向けて、電子部品から実装基板まで、ワンストップでさまざまな評価や分析、解析などを提供することで、顧客の研究開発を影から支えてきた企業がある。1973年に設立されたOKIエンジニアリング(OEG)だ。

同社は元々、OKIが電話の屋外交換機に求められる25年保証を実現することを目的として設立した技術開発を行う研究所を母体としている。以来、実に半世紀にわたって、信頼性を中心とする技術開発を行ってきており、現在では、「信頼性解析」のほか、「システム評価」「EMC」「計測」「デバイス評価」「環境」「部品情報」の7つの事業部へと対応範囲を拡大。近年は大元の信頼性解析以上にシステム評価とEMCの2つの事業が大きく成長してきているという。

拠点は、東京・練馬の本社のほかに、信頼性試験を行う東久留米市の「西東京試験センタ」、環境試験やEMC関連などを行うために埼玉県本庄市に開設した「北関東試験センタ」および「EMCセンタ」、「計測センタ」、「本庄テクノセンタ」、そして部品情報を取り扱う埼玉県蕨市の「部品情報ブランチ」の合計4拠点があり、それぞれが特徴あるサービスを提供している。

中でも西東京試験センタは2015年2月に開設された拠点で、これにより、従来の自動車や産業機器、半導体・電子部品関連の信頼性評価に加え、ロボットや宇宙・航空関連の信頼性評価を強化。数億円規模の設備投資を継続して行っており、2015年に10mのEMC電波暗室を増設したほか、2016年もUL 94規格に対応しているかを評価する燃焼性試験装置を導入して対応範囲の拡大を進めている。