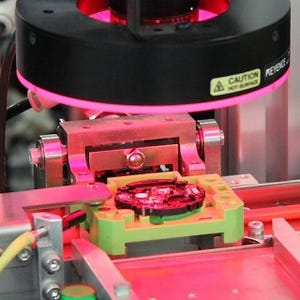

PPLの組み立て工程では、前工程で組み上げられたアナログブロックにソーラーセル、文字板、針を配置していく。が、この針の圧入がまた、高度な技術と繊細な作業を要求する部分。か細い針の軸を曲げず、角度のズレを起こさないよう、電子制御された針付け装置を自社開発して使用している。

各機能の角度と位置合わせは、やはり人の手で。マクロレンズを装備したモニターカメラに拡大投映された針の映像を見ながら、プラチナメダリストが研ぎ澄まされた感覚で精緻な調整を行っている。

針付け装置は機械ゆえに、連続使用する中で少しずつ精度に誤差が生じてくるという。そこで山形カシオでは、精度の誤差が生じる傾向を測定、記録している。こうして収集したデータを統計的に分析・把握。品質管理情報としてサーバに蓄積しており、精度の改善に有効活用している。

また、位置と角度のズレだけで済まないのが針付けの難しいところ。全方向、特に真横から見たとき(ユーザーは針を真横から見ることはできないが)、時針、分針、秒針の間隔がそれぞれ平行かつ水平となるよう、針が拡大投映されたモニターを見ながら、それぞれの針の高さを検査修正。針パーツの加工精度やわずかな反りが、針どうしや装飾パーツへの接触を招き、動作不良へとつながる可能性があるだけに、プラチナメダリストが専用の工具を使って作業する。

ラインの終点では、完成したモジュールをケースにセットし、裏ぶたをはめていく。これもひとつひとつ、すべてが手作業。まず手動のプレス器具でやさしく位置決めをしてから、電動のプレス器具にセットし直し、規定の圧力で押し込むという丁寧さだ。こうして、幾重にも及ぶ熟練工たちの厳しい目によるチェックを通過したOCEANUSは、トレイに並べられて検査ルームへと送られる。