3針を常に正確な位置にする「針位置自動補正機能」

「タフムーブメント」のもうひとつの大きなポイントである「針位置自動補正機能」は、仕様設計担当の青木信裕さんがアルゴリズムを作り、それを基にモジュール企画の小島直さんがソフトを設計した。限られた時間と条件の中での開発は、まさに「タフ」そのものだったようだ。

──「針位置自動補正機能」とは、具体的にどんな機能ですか?

青木信裕(以下、青木)「アナログ表示の電波時計では、時計のIC内部に持っている時刻データと、針が表示する時刻が磁界の影響などによりずれることがあります。内部データは標準電波を受信しているから正確ですが、外的な要因でずれてしまった針は別途補正する必要があります。従来はユーザーがボタン操作で合わせる機能でしたが、今回それを自動化しました。毎時55分00秒に時針、分針、秒針の位置を検知して、IC内の時刻データとずれていた場合には、針位置を自動で補正します」

──どのようにしてズレを検知して補正するのですか?

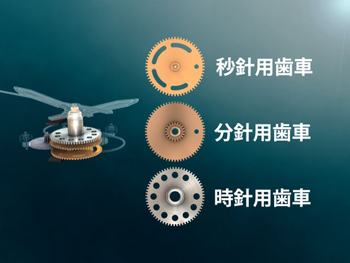

青木「時針の歯車には11個の穴が開いています。この穴はそれぞれ1時、2時、3時……と対応しています。分針の歯車には1個の穴、これが毎時55分の位置です。秒針の歯車は、小さな穴が00秒の位置。毎時55分00秒になると、この3つの穴がピタリと合って貫通します。

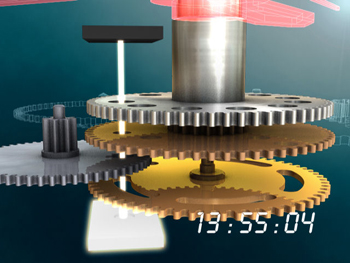

この穴の上下には、一方にLED、もう一方にフォトトランジスターを備えたデバイスがあります。LEDが発光して、歯車の穴が貫通していれば光が通過して、一方のデバイスが認識します。穴が開いてなくてはいけないのに開いていない場合、逆に穴が開いていてはいけないのに開いている場合、おかしいなと判断してズレを検知するわけです。

秒針はひとつのモーターで動いていて、分針と時針がまた別のひとつのモーターで動くようになっています。この2つのモーターで動かす3つの歯車を、一組のデバイスで位置を求めるという独自のアルゴリズムが、今回の大きな特徴です」

──自動補正の開始をボタン操作でもできるようにしたのはなぜですか?

青木「この自動補正機能は、1時間に1回しか検知しません。その間にユーザーが針のズレに気づいて、すぐ直したいというときのためのものです。ユーザーがボタン操作で自動補正を開始すると、デバイスが11時55分00秒の位置を探して、内部の針の位置をRAMが持っているカウンターにきちっと合わせて、正しい時刻表示に戻します。どんなにずれていても、正しい位置に直るよう補正を行ないます」

──例えば、正しい時刻は10時30分なのに、針がずれていたとします。ボタンを押すとどうなるわけですか?

小島直(以下、小島)「ボタンを押すと、光センサーがまず基準位置である11時55分00秒にぴったり合う位置を探し出します。見つかった時点で針の位置だけを一度11時55分00秒に初期化します。ここで基準位置のデータと実際の針の位置がぴったり合ったので、次は時計内部で持っている10時30分にさらにもう一度合わせれば、時刻と針がぴったり合うことになります。この時、秒針と分針は早送りされて、位置を急いで探す特殊な動きを見せます。

一組のデバイスで3針すべての補正ができるのは、カシオだけの新しいアルゴリズムです。他社製品では、複数のデバイスがあるため、その分実装面積が大きくなったり、デバイスが一組でも3軸すべての補正はできないといったケースを見受けます。『タフムーブメント』の針位置自動補正機能は、針がどんなずれ方をしても、3針すべてを正しい位置に直すことができます」

フラッシュ上で作りあげたアルゴリズム

──一組のデバイスで3針の位置を補正するというアイディアは、青木さんが着想されたそうですね?

青木「他社がやってないし、実装的にも有効だし、とにかく一組のデバイスでやるというところから始めました。歯車にどういう穴を開けて、どういう風に回していったらいいのかというのは、頭の中で考えるのは無理だったので、フラッシュを使うことを考えました。フラッシュ上で歯車の絵を回せるように自分でプログラミングし、どういう風に回していったら穴の位置が合うかというのを試行錯誤したんです。ほんとうはモックアップで歯車を回しながら試せばよかったのですが、物を造っている時間などなかったものですから。

フラッシュ上で回しながら、こういう風に動かしていけば、最終的に基準となる穴を見つけることができるということがわかりました。どんな穴を開けようかという問題は、別部隊と相談しながら、穴は11個にしたらいいねとか、この幅をどうしたらいいねとか相談しながら、その都度CADで歯車の絵を描いてもらい、フラッシュにはめ込んで回していったのです。それを繰り返して出来上がりました。私の着想にみんなの知恵が加わって完成したのが、今回のアルゴリズムです」

──そうやって出来上がったアルゴリズムを小島さんがソフト設計したのですか?

小島「歯車など何もない状態でしたので、他のモーターや基板などで穴が空いているかのようにプログラミングしたものを用意してモックアップをいくつか作り、検出デバイスも歯車がない状態で、シミュレーションで作りました。フラッシュのシミュレーションと、モーターが動いているかのように見えるモックアップのシミュレーションでソフトウエアを作ったわけです。

はじめてサンプルが来たときには、ドキドキしました。でも、一発OK! それは嬉しかったですね。シミュレーションを何ヶ月もやりましたから。シミュレーションの完成度が高い中でやり切れたからこそ、一発でOKだったと思います」

──お2人のこだわりがさらなる小型化、薄型化につながったということですね?

青木「ひとつのセンサーにこだわり、カシオらしいアルゴリズムを開発した結果、必然的に薄くなったということですね。決して"超薄"を作ろうということではなく、満足いただける薄さを保ちつつ、きちっとした性能を持って安心してお使いいただける性能の進化ができたということです」

──本日はありがとうございました。