長野県佐久市に本社を置く樫山工業株式会社は、半導体・液晶ディスプレイ産業などで使われる真空機器製造を主力事業とする企業だ。同社は製品の組み立て、検査などの工程で発生する書類の手書き作業を電子化し、現場でタブレット端末から入力できるようにしたことで、業務効率の大幅向上とコスト削減を実現した。この変革を支えたのが、同社が取り組んでいるローコード開発である。

今回は同社におけるシステムのインハウス開発を手掛けてきたシステム企画部の上原正道氏と、開発コンサルティングや内製化支援を手掛ける株式会社ライジングサン・システムコンサルティング(長野県)社長、岩佐和紀氏に話を伺った。

-

樫山工業株式会社の中核拠点、長野県佐久市の本社・本社工場

紙帳票の電子化を目指し、FileMakerとiPadを導入

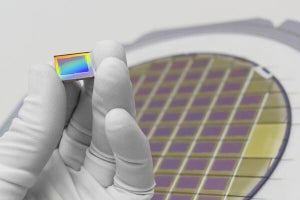

樫山工業は1946年に樫山商店として創業。自動車部品・建設部品の製造を経て、1970年代から真空ポンプの生産を開始した。主力製品のドライ真空ポンプは、1986年に国産として初めて開発に成功し、現在半導体製造プロセスなどに代表されるきわめて厳しいクリーン化のニーズに応える真空機器を多くの半導体メーカーに提供している。地域の特色を生かしたスキー事業やワイナリー事業も展開しており、同社が1978年に開発した国産初のスノーマシンは国内のスキー場で多く採用され、省エネと自動化を実現した最新のスノーマシンはスキー場関係者から絶大な評価を獲得している。同社は、国内8拠点のほか、韓国・台湾・ベトナム・アメリカ・ドイツなどに関連会社を持ち、連結約1300名以上の従業員が勤務している。

-

小型空冷ドライ真空ポンプ NeoDryGシリーズ

同社がまだオフコンの基幹システムを使用していた当時、生産現場では組み立て、検査などの各工程を紙の帳票で管理していた。生産工程で必要な数値などはすべて紙に手書きで記録していたため、帳票への記載漏れが発生していたことや、数値を転記していたことから、非常に非効率的であった。作業効率性の問題に加え、それらのデータが集計されて確認できるのは1〜2か月後という、リアルなデータとのタイムラグの問題も大きな課題だった。

「現場からは、手書きや転記をせず、端末からダイレクトに入力できる仕組みが欲しいという声が上がっていました。そうしたなかで2014年頃に現場へのタブレット端末導入に向けた検討が始まり、タブレット端末用のアプリを半年以内に導入するよう指令が下されました」と上原氏は当時を振り返る。

-

従来は紙帳票で製造工程が管理されており、現場スタッフが手書きで記録していた。

上原氏は、まずUIのサンプル画面作成に着手した。その際、あるアプリケーション開発基盤を採用してみたが、技術的な難易度が高いうえに開発工数も多いため、半年で仕上げるには到底間に合わないと感じた。

「もっと効率的に短時間で開発できるものはないかと探し、いくつか試した結果、Claris FileMakerなら直感的に作れそうだと感じ、すぐに自前でiPadとFileMakerをそろえました。すると、それまで時間をかけて作っていたサンプルとほぼ同じUIを、FileMaker ならわずか1週間程度で作ることができ、驚きました」(上原氏)

-

製造現場に寄り添い、システム開発を手掛ける上原正道氏

自社開発のさらなる推進に向け内製化支援をアウトソース

こうして生産現場では数台のiPadと上原氏がFileMakerで開発したアプリを使って、スモールスタートで紙帳票の電子化が始まった。幅広い年齢層の現場スタッフに受け入れられるよう、導入にあたっては機種選定など入念に準備を進めたという。ところで、なぜ上原氏はシステム化に際してパッケージ製品の導入ではなく、内製化の道を選んだのだろうか。

「パッケージ製品の方が高い機能を備えていることは承知していましたが、システムに合わせて業務を標準化するには時間と手間がかかってしまいます。それなら自社の業務に合わせたシステムを自分たちで作った方が早い、という判断ですね。FileMakerによる内製であればすぐに結果を出せますし、PDCAを素早く回すのにも適していると考えました」(上原氏)

以降は、FileMakerプラットフォーム上で生産管理アプリを上原氏が単独で開発していくことになる。しかしユーザー規模も次第に大きくなったこともあり、作ったアプリが構造的に正しいのかどうか、不安であったという。技術面でのアドバイスを求め、2016年にKITTE丸の内で開催されたFileMakerカンファレンス(現在 Claris Engage へ名称変更)に参加したところ、FileMakerを主軸とした内製化支援などを手掛けるライジングサン・システムコンサルティング(以下、ライジングサン社)の岩佐氏に出会う。同氏の講演では上原氏が抱えていた課題と同様の事例が紹介されており、上原氏は講演後すぐ岩佐氏に声をかけたという。

これを機に、ライジングサン社による内製化支援がスタート。まずはユーザー数が大規模になっても安定して動作するように岩佐氏の技術支援のもと、アプリの構造を見直し、機能や使いやすさの工夫を進めていった。

基本的なライジングサン社との共同作業の流れは次のようなものである。まず上原氏がFileMakerで機能や画面イメージ、操作性など、実現したい内容を盛り込んだプロトタイプを開発する。このプロトタイプはユーザーが数十人であれば問題なく稼働するレベルのものだ。それを元に岩佐氏が、実際に数百人規模での実用にも耐えうる構造に整えていく。実装の工程はアジャイル開発のスタイルで、少しずつ機能をリリースしながら改良を行い、完成度を高めていく。岩佐氏は「インハウス開発側の樫山工業は『What(何を)』、アウトソース開発側のライジングサン社は『How(どうやって)』に、それぞれ責任を持って取り組んでいます」と解説する。

ERPをカスタマイズすると億単位のコスト増になるが...

スタート時は数台だったiPadは、2023年4月時点で200台を超える。アプリは順調に稼働し、現場からの不満は一切ないという。同年夏にはさらに100台が追加導入される予定でFileMakerプラットフォームにおけるアプリ拡張は加速している。

生産現場における紙帳票への記入やスキャン、転記作業がゼロになり効率は格段に上がった。以前はこれらの作業に数百人が各自で数時間を割いていたそうで、削減できた時間は年間1,100時間に及ぶという。

さらにFileMakerアプリは、コスト削減の面でさらに大きな役割を果たすこととなる。2017年当時、同社ではオフコンを脱却してERP(基幹系情報システム)を刷新するプロジェクトが動き始めていた。ところが選定したERPの標準機能をそのまま使用すると、同社の主要業務で業務効率が悪くなることが判明。例えば1件の受注を入力する際、10の画面を開かなければ入力完了できないというレベルの非効率性だった。

同社側の業務をERPに合わせると、これまで築いてきた業務の流れを変えることとなり、大きな負荷と費用が発生する。とはいえERPをカスタマイズして同社の業務に合わせようとすれば、そこにも億単位のコストを要してしまう。上原氏と岩佐氏はそのどちらの選択肢も取らず、ERPのサテライトシステムをFileMakerで開発し、この難題を解決することにした。2020年8月に稼働開始したERPで、FileMakerによるサテライトシステムが実際に動いている。「ERPとFileMakerのアプリを連携させることで、莫大なコストダウンに寄与しています」と、上原氏はたしかな手応えを語る。

ユニークな製品を手掛ける日本の製造業において、生産工程をシステムで管理しようとしたときに、パッケージ製品が合わないということは多い

樫山工業では現在、全拠点の生産管理システムや、営業部門が使う営業支援ツールもFileMakerで内製化している。「FileMakerで構築したシステムはもはや使っていないところはないと言えるほど、会社になくてはならない存在になっています」と上原氏。現在稼働しているのは、3つの統合管理システムだが、そこに含まれる機能アプリの数は100近くあるという。紙帳票の電子化からスタートしたFileMakerによる内製開発がきっかけとなり、わずか数年で生産管理システムとして稼働しているだけでなく、iPadアプリが現場に受け入れられ導入台数も増えているのが、FileMakerで構築したシステムが浸透している証しだと上原氏は胸を張る。

続けてFileMakerとライジングサン社の内製支援について、上原氏は次にように評価する。

「FileMakerの利点はレイアウトを自由自在に作れるところです。項目ごとに入力規則を設けることや、現場でも見やすいように文字の大きさを変えるなど、現場からの様々な要求に、簡単かつスピーディーに応えられます。紙の帳票ではなかなかそうはいきません。ライジングサン社の内製支援は、そうしたFileMakerの特長を生かしたサポートになっています。例えば岩佐さんと打ち合わせをしたら、数日後にはもうお願いしていた機能が実装されていることもありました。岩佐さんの超高速レスポンスには感謝しきれないですね」(上原氏)

岩佐氏もフィードバックと改善をスピーディーに回していくことこそが、製造業が内製化を導入する最大のメリットだと話す。

「独自の手法でユニークな製品を手掛ける日本の製造業において、生産工程をシステムで管理しようとしたときに、ERPパッケージ製品が合わないということは多いと思います。様々なオリジナル製品を自分たちの手で作り、その結果から具体的なフィードバックを得て、製品の改善を図っていくというマインドを持った製造現場とシステムの内製は非常に親和性が高いです。なぜならば、現場の人は自分たちの業務がやりやすいようにカスタマイズされたシステムを使いたいからです。その内製化を当社のようなベンダーが支援することで、業務の変革に向け一層加速できることも大きなメリットでしょう」(岩佐氏)

樫山工業にとって欠かせないパートナーとなったライジングサン社。様々な企業のシステム内製化を支援してきた岩佐氏は、内製化することやツールを導入すること自体が目的になっている企業には、インハウス開発の成功は難しいと言う。内製化を成功させる秘訣として次のように語った。

「まさに樫山工業様がそうであるように、まずは社員が主体的に手を動かし、さらに次のステップへ進むために当社のようなベンダーに相談する、というようなプロセスが成功への近道だと思います。手を動かせるということは、失敗に寛容ということ。そうした企業文化があれば、内製化はうまくいきます。それに加えて、組織全体がシステム内製を資産として捉え、しっかりサポートすることも重要ですね」(岩佐氏)

-

Clarisパートナーとして、多くの企業のシステム内製を支援してきた岩佐和紀氏

樫山工業では真空機器のモデルごとに組立工程や検査項目が異なるため、従来は全体の3分の1程度のみをFileMakerで管理していた。それが2023年春から、共通する部分についてはコンポーネントを共通化し、全モデルに展開していくプロジェクトをスタートする。その際、モデルごとで異なる部分については、生産現場のエンドユーザーが使いやすいよう、自らアプリのデザイン等を調整できる仕組みにしていく計画だという。

独自の製造工程や優れた技術で、高い品質を追求する日本の製造業。一方で少子高齢化を背景に人手不足が深刻な業界でもあり、製造DXを進めることは事業を継続するうえで必要不可欠と言っても過言ではない。ITシステム導入にあたっては、導入するだけではなく現場に定着させることまでを見据え、現行の業務プロセスに合わせてカスタマイズされたシステムを選定することが重要だ。現場に寄り添ったシステムを、コストを抑えたうえで実現できるローコード開発プラットフォームFileMakerは、製造DXにおいて有力な選択肢となるだろう。

>> Claris FileMaker の 45 日間無料評価版はこちら <<

[PR]提供:Claris