東北学院大学でロボット開発を推進する工学部機械知能工学科の熊谷正朗教授は、研究室で進める様々な研究の中で必要となるパーツや機構を製作するにあたって、これまでは学内工場の設備を前提に設計してきました。現在では、3D CADの導入促進とProtomold短納期射出成形の活用によって、大学の研究開発の中でも射出成形による樹脂パーツの量産が可能になり、開発の幅も広がっています。

課題

- 大学の研究開発費でまかなえるパーツの量産

- コストパフォーマンスとともにパーツ成形の精度を確保

- 工学部の教育におけるより実践的な内容の充実

解決

- 小ロットかつ低コストでの樹脂パーツ製造が可能な射出成形の活用

- 新設計の構造に必要な高精度パーツを射出成形で実現

- 研究室予算でも活用可能な射出成形の利用で経験を蓄積

大学の研究開発で活用可能なプロトラブズの短納期射出成形

東北学院大学の工学部機械知能工学科の教授である熊谷正朗氏は、指導する学生たちの主体性・アイデアを生かしつつ、様々な研究を進めています。その中の研究の一つが「玉乗りロボット」でした。その時に製作した金属製の車輪の機構(当該車輪は、理化学研究所の特許に基づくもの)が、この後のプロトラブズの短納期射出成形サービスの活用のきっかけになったと語ります。

その後、熊谷氏は新たに発展研究として、円筒側面にスライダを持つ特殊なローラー機構を独自に開発しました。さらに大量に活用した開発へ、という流れになりましたが、そのスライダの量産の前提となったのが、プロトラブズの短納期射出成形だったのです。通常、学内の研究開発で必要なパーツを製造する際には、学内の工場に依頼します。ところが、その時のスライダを量産しようと考えたとき、切削加工は現実的ではなく、また量産に向く射出成形の設備がないため、学内工場で対応が難しくなりました。そんな時に出会ったのが、プロトラブズでした。

研究開発費レベルでは、射出成形の外注はコスト面から難しいと考えていた熊谷氏でしたが、プロトラブズでかかるコストは、研究開発費に収まる金額であることがわかり、「研究室レベルで数百万円もの費用を加工にかけるわけにはいきませんが、十数万で済むことを知り、思い切ることができました。プロトラブズなしでは、このローラー機構の研究は進まなかったと思います」と熊谷氏は振り返ります。もちろん、コスト面だけでなく、実際に成形されたパーツの品質も充分に満足のいくものでした。

そして、プロトラブズ活用の機会は再び訪れました。別の研究のために、玉乗りロボットで使っていた車輪が必要になったのです。そこで熊谷氏は、その車輪を樹脂を使って開発にするにあたり、コスト面、品質面から信頼感を持っていたプロトラブズを再び活用することにしたのです。

期待通りの精度のパーツを納得のコストで実現

この車輪の最初の試作品の開発は6年ほど前にさかのぼります。当時の設計は2D CADで行い、板部分はレーザー加工で、外周のローラーについては切削加工で製作しました。「当時これらのパーツは金属製でしたが、その加工法から量産性と小型化に問題がありました。そのやり方で進めるのは現実的ではなかったということです」と熊谷氏は振り返ります。

熊谷氏はプロトラブズのことを思い出し、射出成形によるパーツの製作を思い立ちました。しかし、そのままの設計ではコスト上の問題がありました。そこで、軸部を思い切って樹脂で一体成形するなどして、ユニークパーツの点数もローラー2種類、フレーム部品1種類と合計3点に設計し直しました。すでに研究室では、 2D CADからAutodesk Inventorに移行済みで、新設計も3Dで行われているため、プロトラブズ活用の前提も整っていました。

単にローコストで製作できるだけではなく、精密機械の部品としての精度も必要でした。「実は精度に関しては成形の公称精度を超えてかなり無理をしている設計なので、仕上がりに不安があったことも事実です」と熊谷氏は述べています。しかし、実際に成形されたパーツには期待通りの精度が出ており、その理由を「見積り時点で、サポートの技術者の方からのアドバイスを参考にしながら設計を調整できた点が大きいです」と語ります。とはいえ、納品されるまではドキドキだったと振り返りますが、いざ組み立ててみると従来のネジ留めの構造では、慣れても40分はかかっていたことに対し、新しい機構では、はめるだけなので劇的に組み立て時間が短くなりました。「はめやすく、外れにくく、外そうとするときは無理のない力で外せる期待以上の出来できした」と熊谷氏は語ります。

プロトラブズで得られた知見を学生たちに伝える

プロトラブズを使うまで、熊谷氏にも射出成形用のパーツ設計の経験はありませんでした。「一般的な教員に、金型や射出成形の経験をしている人は多くないのです」と熊谷氏は述べます。しかし、研究費で活用できるプロトラブズで経験を積むことで、学生たちが各種パーツの設計をする際に、実体験に基づいた具体的な話ができるようになったことは大きいと、教育上の効果についても触れています。

もう一つ、熊谷氏はプロトラブズの「My Accountサービス」についても評価しています。以前、他大学の研究者が熊谷氏の独自スライダ成形部品の大量購入を必要としていたことがありました。通常、大学間の移譲には面倒な手続きが必要ですが、My Accountでは金型の利用者を追加登録することができ、発注をすることも可能となるため、その研究者を登録し、所属先から直接発注手続きしてもらったそうです。最後に熊谷教授は「大学の研究には品質面でもコスト面でもプロトラブズをもっと活用するべきだと思います。あとは3Dプリンターによる出力サービスも一貫して提供していただければさらに満足度が高くなると思います」と将来の一層の利便性への期待を述べています。

|

|

|

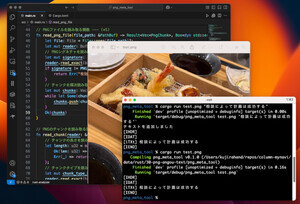

外周にローラを持ち、転がり方向の動力を伝えるとともに、横方向には自由に動く機構部品。射出成形の活用に際して、材料を金属から樹脂に変え、設計変更をしたことで、量産性と軽量化を実現するとともに、組立性も大幅に向上している |

|

東北学院大学 工学部

東北学院大学 工学部 教授 熊谷 正朗 氏

http://www.mech.tohoku-gakuin.ac.jp/rde/

機械知能工学科のロボット・メカトロニクス分野の教育を担当。研究室は学生の「つくりたい」をそのままテーマにするスタイルで、様々な種類のロボットを共に開発。研究室には1年生のうちから来る学生もおり、メカトロ実践教育の場となっている。また、カバー分野の広さをもとに、仙台市地域連携フェローとしても活動、企業支援や技術セミナーなどを行う。

本連載は、「日経ものづくり」2015年6月号に掲載されたコンテンツを再編集したものです。

プロトラブズおよびProtomold射出成形の詳細:http://go.protolabs.co.jp/