本連載では日本ヒューレット・パッカード(HPE)のさまざまな社員の「こぼれ話」を綴ります。今回は半導体にまつわる話を紹介します。→過去の回はこちらを参照。

半導体不足”で注目を集める半導体の作り方

先日、自宅のプリンターの調子が悪くなったので、買い替えようかと思い量販店へ行ったのですが、すぐに買える商品が少ないことに驚きました。

COVID-19の影響による半導体不足が原因で品不足になっているようです。他にもエアコンや洗濯機にも同じような影響がでているみたいです。自宅のものが調子悪くなってもすぐに入手できない可能性がありますのでご注意ください。

ということで注目を集めている半導体ですが、半導体の作り方をご存知でしょうか?

すごく単純化すると、シリコンウェハという直径30cm、厚さ1mmのシリコンの丸い板の上に、たくさんの半導体を作っていって最後に1つずつに切り離します。

1枚のウェハから同じ半導体がたくさん取れることになります。このたくさん取れる半導体のどれだけが良品なのかが半導体メーカーの収益に大きく影響します。とても小さな回路を作るので数nm(1mmの100万分の1)単位の設計図をウェハに転写するのですが、これが少しずれたり、埃があったりすると、不良品になってしまうのです。

また、回路は薄い膜を重ねて作っていくのですが、膜を作る時の温度や圧力なども良品になるかどうかに大きく影響します。極端なケースだと、製造開始当初は 90%も不良品があったものを、改良を加えて10%以下にまでしている例もあるということです。

半導体メーカーはDXの最先端

この不良品の割合を減らすために、半導体メーカーはずっと前から製造装置の温度、圧力などの情報を取得して分析し不良品になる原因を特定して、不良品率の割合を減らす努力を重ねてきました。

言わばIoTやDX(デジタルトランスフォーメーション)で言われるデータ分析を昔から実践していたわけです。半導体メーカーはDX最先端企業なのです。

そんな半導体メーカーは、さらにそのDXを新しいフェーズに進歩させようとしています。どんな進歩かというと、

今までよりもっと細かいデータを収集して分析する

一部の装置だけでなく、製造ライン全体のデータを集めて分析する

製造工程だけでなく、使っている材料の供給業者からの情報も併せて解析する

といったことです。

データの収集単位を細かくするとデータ量は増えますし、対象の機器が増えることによっても収集するデータの量が増えます。データの種類が増えれば、さまざまな観点から分析が必要になり、AIを含めた新しい分析方法を使うケースも出てきます。

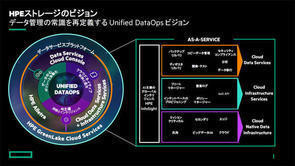

これを実現するには、これまで以上にたくさんのデータを格納できて、データが増えても処理時間が長くならずに、AIを含めたさまざまな分析ができる基盤が必要になります。

このような基盤が必要になるのは、半導体メーカーに関わらず DXを目指す企業に共通しています。半導体メーカーは収集するデータ量が桁違いに多かったりするのですが、データ分析用の新しい基盤が必要になっているという点は他の業種とも共通しているのです。

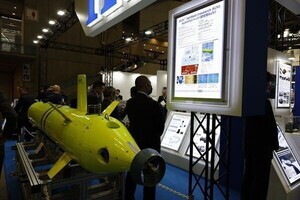

製造装置に分析機能を搭載

このようなDXの進歩に対応するため、半導体製造装置にデータ分析機能を含めて提供する動きが出てきています。そのためにはデータ分析用の基盤となるサーバーを製造装置と一緒に提供する必要があり、サーバーを提供する弊社も半導体製造装置メーカーと協力してこれを進めています。

製造装置と一緒に使うのに適したサーバーの選定や新しい分析をするための仕組みなどから、具体的な提供の方法や保守の仕方までご相談しながら実現しています。皆さまが使っているスマホや家電に入っている半導体を作る工場で、製造装置の中や隣でサーバーが動いているのです。

サーバーはデータセンターにあるだけではないんですね。この連載のタイトルは「サーバールームとブランケット」ですが、実はサーバールームではないところで稼働しているサーバーは他にもたくさんあるのです。今後も「こんなところにサーバーが?」という話題を提供していきたいと思います。

日本ヒューレット・パッカードの社員によるブログをぜひ一度ご覧ください。製品やソリューションの紹介だけではなく、自身の働き方や日々のボヤきなど、オモシロ記事が満載です。