近年の電子システムでは電力密度が増加し続けており、特に産業用ドライブ、車載システム、電源装置などの高電力アプリケーションで、効率的な熱マネジメントが性能、信頼性、寿命を確保する重要な要素となっています。

長年にわたりプリント基板(PCB)を介したボトムサイド冷却が標準とされてきましたが、トップサイド冷却はより効率的な代替手法として注目されています。このレポートでは、従来のPCBベースの冷却方式および両面冷却方式と比較したトップサイド冷却の主な利点をご紹介します。

従来のボトムサイド冷却

ボトムサイド冷却型MOSFETは、半導体チップ上で発生した熱がデバイスのドレインパッドを通じてPCBへ伝わり、さらにサーマルビアアレイを介してヒートシンクやサーマルプレーンへ逃げる構造になっています。この方式はサーマルビアを配置するためのスペース確保に依存し、ビアがない場合にはFR4などPCB材料の熱伝導率が大きく影響します。

しかし、ボトムサイド冷却にはいくつかの制約があります。チップからパッケージ、パッケージからPCB、PCBからヒートシンクへと複数のインタフェースを経由するため熱抵抗が相対的に高くなりやすいこと、またFR4などPCB材料の熱伝導率が低いことが挙げられます。さらに、放熱性能はPCBレイアウトや基板スペースの制約を受けるため、十分な熱放散が困難になる場合があります。

デュアルサイド冷却

デュアルサイド冷却は、MOSFETの上下両面から熱を逃がすことで放熱性能を向上させる手法です。このアプローチは熱性能を改善しますが、機構設計や基板設計の複雑化を招きます。

この方式にはいくつかの課題があります。まず、追加のヒートシンクやサーマルパッドが必要になるためコストが上昇します。また、実装プロセスが複雑になり、デバイスの上下で熱膨張が異なることによる機械的ストレスの増加も問題となります。

トップサイド冷却の利点

トップサイド冷却型MOSFETは、パッケージ上面にドレインが露出する構造になっており、ヒートシンクやコールドプレートと直接接触させることができます。これにより、熱抵抗を大幅に低減できます。

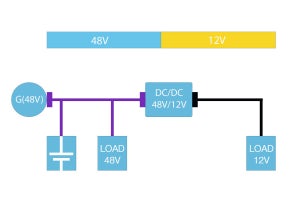

このアプローチにはいくつかの重要な利点があります。まず、熱経路が短くダイレクトになるため、全体の熱抵抗が低くなることです(図1)。

第2に、冷却効率の向上により、熱的な限界を超えることなく電力出力を増加させることができ、結果としてパワー密度を高めることができます(図2)。

第3に、トップサイド冷却はPCB設計を簡素化し、基板の下面を電気的接続に全面的に活用できるため、複雑なサーマルビア構造の必要性を減らします。信頼性の面では、動作温度が低くなることで部品寿命が長くなり、システム全体の信頼性向上にもつながります。さらに、ヒートシンクをPCBから機械的に切り離すことができるため、はんだ接合部へのストレスが軽減され、温度サイクルによる反りやクラックの発生を防ぐことにも寄与します。

電気抵抗と熱抵抗の双方を最小化するよう設計されており、最大限の機械的ストレス緩和を実現するガルウィングリードを備えています(図1)。露出トップパッドは低熱抵抗の放熱経路を提供し、トップクーリング構造により、デバイス上面へヒートシンクを直接実装した際により高い性能を発揮します。熱が直接ヒートシンクへ逃げるため、PCBが主要な放熱パスではなくなり、MOSFET実装部のサーマルビアも不要になります。その結果、周辺部品のサイズダウンが可能となり、銅箔量を削減した低コスト基板の採用につながります。

さらに、このパッケージはPCB接続の信頼性を確保するための厳しいストレス試験をクリアしており、高いボードレベル信頼性を実現しています。最高接合温度は175 ℃で、より低い温度定格のデバイスと比較して長い寿命を提供します。

アプリケーションと今後の展望

トップサイドクーリングは、高電力モジュール、車載インバーター、サーバー電源のように、スペースや放熱に厳しい制約がある用途で特に効果を発揮します。パッケージ技術(DirectFET、LFPAK、TSC パッケージなど)の進化に伴い、トップサイドクーリング対応MOSFETは幅広いアプリケーションで、より入手しやすく、かつコスト効率の良い選択肢となりつつあります。

ビシェイでも、8mm×8mmのPowerPAK 8×8LRに加え、5mm×7mmのPowerPAK SO-10LRや、10mm×15mmのPowerPAK 10×15LRなど、異なる電力クラス向けにサイズ違いの製品も提供しています。

ボトムサイドクーリングやデュアルサイドクーリングにも依然として利点はありますが、トップサイドクーリングは性能、設計の柔軟性、長期信頼性の面で明確な優位性を備えており、魅力的な代替手法として存在感を高めています。