ソニーが、使用済みテレビの背面カバーから回収したプラスチックを自社のテレビ製品「BRAVIA」(ブラビア)のリアパネルに再利用する、「水平リサイクル」の実用化に成功した。

この取り組みの背景には、ソニーが独自開発した難燃性再生プラスチック素材「SORPLAS」(ソープラス)の技術がある。同社でこの素材の開発に携わる栗山晃人氏と、ブラビア商品群を担当するメカニカルエンジニアの神山知之氏に、技術革新の全容を聞いた。

環境負荷抑制の難燃性プラスチック材料「SORPLAS」

ソープラスの原料は、ポリカーボネート樹脂という汎用エンジニアリングプラスチックの一種だ。この樹脂は建材、家電、自動車のヘッドランプ、CDなどのディスクメディアやウォーターサーバーなど、幅広い用途で使われている。

ソニーは約30年前に、各工場で排出される廃材・廃液の有効活用を目的とした技術開発を始めた。その結果、2004年に廃材・廃液を高付加価値材料にアップサイクルすることを目指し、難燃性を持つ独自の材料「PSS-K」(ポリスチレン系)と再生ポリカーボネート樹脂を混合したソープラスの基礎材料を生んだ。そして、2011年からブラビアのシリーズ商品に採用してきた。

当初、ソープラスには回収されたディスク、ヘッドランプ、水ボトルを粉砕し、アルカリ化学洗浄処理を施した再生ポリカーボネート樹脂を使ってきた。砕いた素材をリペレット(粒状化)した材料に、ソニー独自の難燃剤PSS-Kを混合するとソープラスになる。顔料を加えて着色する場合もある。

ソープラスの最大の特徴は、再生材利用率を最大99%まで高められる点にある。一般的な難燃性ポリカーボネート素材の場合、一定程度の厚さに成形した状態で難燃性を確保するため、バージン(新品)材料のポリカーボネートに対してリン酸エステル系の難燃材料を15%以上含有させる必要がある。ひいては、回収再生したポリカーボネートの比率も全体の3割〜4割程度に留まる。

しかし、ソニー独自のPSS-Kであれば添加量を“全体の1%未満”に抑えることができ、なおかつバージン材料を混ぜる必要がない。つまり、回収再生したポリカーボネートを最大99%も活用できるのだ。

ソープラスはこれまでにソニーのテレビ、カメラ、スマートフォンなどの製品に採用されてきた。ソニーは材料の外販も行っており、他社製品のパソコンの筐体や電源アダプタ、高衝撃性能を持つスーツケース、高難燃性能を持つオフィス機器の本体などにソープラスが使われている。

回収TVからBRAVIAへ、水平リサイクルで資源循環促進

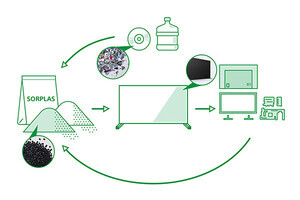

2025年からソープラスの「水平リサイクル」がスタートする。水平リサイクルとは、使用済みテレビの部品を原材料とするソープラスを、ブラビアの部品に再利用して資源循環を促す試みだ。

ソニーがブラビアのテレビのリアカバーにソープラスを使う機会はこれが初めてではないが、水平リサイクルでは、ソープラスを使った成形品の部品を回収して、いったん原料に戻してから再びソープラスを作るところがポイントになる。

-

65型BRAVIA 8に使われているリアカバーを持つ神山氏(左)と栗山氏(右)。テレビ製品のリアカバーに使われている良質なポリカーボネート素材を回収して、写真の「水平リサイクル」によるソープラス製リアカバーを製造した

そもそも、ソニーがテレビのリアカバーという、面積の大きな家電製品の部品にソープラスを使い始めたのは2021年のことだが、今回の水平リサイクルでは、ソープラスの再生材料として使える部品を確保することがひとつの課題になった。そこで、ソニーグループのリサイクル業のエキスパートであるグリーンサイクルと組んで材料の確保に挑んだ。

グリーンサイクルは、日本の家電リサイクル法(特定家庭用機器再商品化法)の対象となる使用済み廃家電4品目(エアコン/テレビ/冷蔵庫・冷凍庫/洗濯機・衣類乾燥機)を中心に扱う国内のリサイクル事業者だ。

回収するテレビのリアカバーも、すべてのプラスチックがソープラスの材料になるわけではない。たとえばラベルなどにポリプロピレンが使われていたり、衝撃緩衝材としてゴムを配置していたりすることも多い。リアカバー内側の刻印を元に樹脂を選別し、ポリカーボネート素材を多く使用している部材を選り分ける必要がある。

部品の経年変化への対応も欠かせない。回収されたプラスチック材料は、バージン材料と比べて品質が劣化している場合がある。そのため、材料の品質を適切に管理し、安定した性能を確保するための「ブレンド技術」もソニーは長年に渡り研究してきたと栗山氏が振り返る。

水平リサイクルによるソープラスは2024年10月に材料として完成した。従来の材料と比べて性能の変化がないことも、ソニー独自の厳しい品質検査を経て確認できた。2024年発売の4K有機ELテレビ「BRAVIA 8」の65型モデルを皮切りとして、2025年内から満を持して全世界に向けた出荷を開始する。

廃材からTV背面パネルへ、品質確保の工夫も聞いた

実際にテレビのリアパネルにソープラスを水平リサイクルするために、どのような性能を確かめてきたのだろうか。神山氏が次のように答えている。

「テレビのリアパネルは部品のサイズが大きいことから、樹脂の流動性(溶けて流れやすい性質)の良さが問われる。流動性が悪いと成形時に影響を及ぼし、パーツの耐衝撃性能が低下する可能性があるため、ショックハンマーで衝撃を加えたり、あるいは鉄のボールを1mの高さから落とすなど独自の方法による厳しい品質検査を重ねてきた。これらの試験をクリアしたうえで、外観を美しく仕上げなければならない難しさもあった」

栗山氏も「目に見えにくい部分では経年変化の要素に対する『樹脂の信頼性』を高めることにも腐心してきた」と語る。テレビは約10年以上に渡り長く使われるエレクトロニクス製品だ。熱や紫外線によるダメージ、油や化学物質が及ぼす影響を極力避けることも考慮に入れながら、バージン材料と同等の性能を基準に置いて評価を行ってきた。

なお、BRAVIA 8はグローバルモデルのテレビ商品であるため、品質検査の内容は気温や湿度など条件が異なる世界中のさまざまな環境で、ユーザーが安心して使えることを前提にしている。

日本国内では家電リサイクル法に沿った回収スキームが確立されているため、再生利用に耐える良質な材料が確保できる。現在はパートナーであるグリーンサイクルが回収した部品を海外の工場に運び、従来から用いてきたディスク、ヘッドランプ、水ボトルなどを砕いたプラスチックを混ぜて水平リサイクル材料をつくっている。

今回の成果を踏まえて、次に目指す目標を栗山氏に聞いた。栗山氏は今後、「BRAVIAの他のラインナップにも展開する」ことに加え、「商品カテゴリーの拡大」も実現したいと語った。

現在は家電リサイクル法の対象外になるパソコンのような商品の場合、回収ルートが存在しないことから、まとまった量の良質なリサイクル材料を確保することが難しい。リサイクル製造の手法を応用、ブラッシュアップすることが求められるだろう。今後の展開にも期待したい。