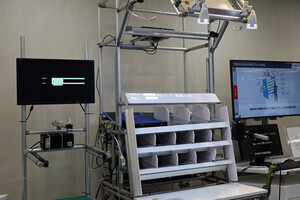

大阪大学(阪大)発のスタートアップ企業であるThinkerは、バラ積みした部品などを容易にピッキングできる新型ロボット「Thinker Model A」の出荷を開始した。

製造現場では、検査や出荷準備の際などに、バラ積みされた部品をひとつずつ手に取って作業を行う工程が多く残っているものの、これらの作業を自動化することが難しく、ロボット導入による省人化における大きな課題のひとつとなっている。

「Thinker Model A」では、同社が取り組んできた独自のセンシング技術「近接覚センサー」を搭載したロボットハンド「Think Hand F」を利用。これに簡易に導入できる2Dカメラシステムを組み合わせることで、製造現場におけるバラ積みピッキングの自動化を、低コストで実現できるという。同社が目指す「ロボットの家電化」を実現する戦略的製品に位置づけられる。

Thinker 代表取締役兼CEOの藤本弘道氏は、「日本の企業では、規模の大小に関わらず、人が採用できないという状況から、人がいないという状況に変化してきている。とくに少量多品種のモノづくり現場では自動化できずに人手に頼ったままの作業が残り、付加価値の高い作業に人を回せないという課題も生まれている。現場の声を聞くと、バラ積みされた部品に関わる仕事がボトルネックとなり、自動化が阻害されているケースが多いことがわかった。また、ロボットを導入する際には専門知識が必要になるという不安もある。家電のように簡単にロボットを使えるようにする『ロボットの家電化』により、ロボットで製造ラインを変え、社会を変化させることができる。Thinker Model Aは、それを実現するロボットになる」と述べた。

バラ積みされた部品をロボットで掴むには従来、高額なカメラシステムで認識したり、大型振動装置のパーツフィーダーを導入したりといったことが必要になるため、それにかかる高額な費用が製造現場への導入を阻む壁となっていた。また、産業用ロボットでバラ積みピッキングを行う際には、ロボットのカスタマイズを伴うことが多く、導入するロボットの選択や、オプションパーツの互換性の有無などに制限があり、運用の制御に関わる専門知識が必要となっていた。

Thinker Model Aを導入することで、これらの課題を解決しながら、製造現場の自動化や省人化を進めることができ、導入のコストダウンを図るだけでなく、人材を付加価値の高い作業へと配置することで、収益向上にも貢献できるという。

Thinker Model Aでは、透明素材や柔軟な部品、脆弱な部品、たわむトレイ上の部品などをピッキングできるほか、従来のロボットでは対応が難しかった検査工程での対応、工程間の搬送などにも利用できる。ロボットにデンソーウェーブの協働ロボット「COBOTTA」を活用し、爪に標準品を使用した場合であれば対応可搬重量は約300g。手のひらに乗るサイズまでの部品を扱うことができる。

「なぞって、まさぐって、掴む」ことで、バラ積みされた部品を素早くピッキングすることが可能になり、人力に頼らざるを得なかった少量多品種の現場の省人化に貢献できるとしている。

Thinker 取締役兼CTOの中野基輝氏は、「バラ積みのワークや、掴みにくいワークで力を発揮することができる。イニシャルコストの高さや、設備が肥大化しやすいという傾向があった検査工程や工程間搬送のロボット化においても、安価なカメラと小さなロボットによる導入が可能になり、導入コストを引き下げ、早期の回収が可能になる。また、1時間に700個という人の手作業と遜色がないスピードも実現している。省人化だけでなく、一人が複数の機械を管理するなど、高付加価値作業への人の転換にも貢献。人の募集費用や教育費用の削減にもつながる」とした。

Thinker Model Aのベースとなるロボットハンド「Think Hand F」は、Thinkerが独自に開発したもので、3次元の変位計測が可能な近接覚センサーと、柔軟な関節を持つことで、カメラに頼らず、対象物の形に合わせて、つまみ上げることができる。

部品がバラ積みとなった状態を、カメラで見ながらピッキングし、向きを揃えたり、きれいに整頓したりといった作業を行うことも可能だ。

2Dカメラの採用と独自アプリケーションの開発により、計算コストを抑えながら、どこにモノがあり、どんな形で折り重なっているのかを立体的に把握。掴みにくい部分をThink Hand Fで手探りし、どこを掴めばいいのかをビジョンシステムで確認する。

「ランダムで折り重なっている部品に対応するという点では強みを発揮していたが、搬送効率には課題があった。2Dカメラとの組み合わせにより、高さ方向が見えるようになり、改善を図ることができた。しかも、カメラ側で厳密な計測をすることがないため、安価なカメラで対応が可能となり、シンプル化とともにコストダウンを図っている」(中野CTO)という。

また、独自のエッジAIによって、高い専門知識がなくても導入および運用ができるのが特徴だ。ティーチング時間や労力を大幅に軽減でき、これまでとは異なる領域でのロボットハンドの活用が可能になる。

さらに、Thinkerの近接覚センサーは、カメラを用いることなく、赤外線とAIを組み合わせた独自の技術となっており、高分解能なセンシングによって、モノの位置と形を非接触で、高速に把握することができる。これにより、従来の産業用ロボットでは難しかった鏡面や透明物質の取り扱いや、現場環境に応じた臨機応変なピックアップが可能となる。

「レンズのように、透明で、傷がつきやすく、壊れやすいモノも取り扱いができる。吸着方式ではないため、レンズに汚れが付くということもない。レンズの取り扱いにはスキルが必要だったが、ベテランでなくても作業が行うことができ、搬送、検査、品質判定、分別といった作業が、ロボットだけで完結でき、作業効率が高まる。掴むモノを、壊すリスクが少ない」(中野CTO)とした。

レンズのほかに、焼結前の粉体の部品といったように、傷つきやすく、崩れやすいモノ、ワイヤーハーネスや不織布フィルターなどの素材が柔らかく、一度持つと変形してしまい、もとに戻らない部品、切削部品や射出成型部品などが無造作に置かれている状態、卵パックのように穴の部分に部品が配置されていたり、ステンレスのトレイに置かれているなど、容器が変形したり、部品位置がずれるやすいといった場合にも対応が可能だ。

「人の作業では気にならなかったような部品が置かれたトレイのたわみであっても、ロボットの作業では取り損ねる要因になる。Thinker Model Aではこの点を解決している。また、脆い焼結前部品のピッキングでは、やさしく触れながら掴みにいくことで、破損を防ぐことができる。さらに、製造現場では部品が箱に入って納入され、それを検査したり、研磨機にかけたり、工作機械にかけたりするために治具にセットする作業が煩雑化しているが、これを人力からロボットによる自動化にシフトできる」とした。

Thikerでは、近接覚センサーの量産サンプルの出荷を、2023年8月から開始しており、これまでに1200社以上から引き合いがある。すでに数社で量産工程における導入を開始。80社を超えるパートナー企業と実証評価に取り組んでいる。これらの成果も、Thinker Model Aの製品化に生かされている。

Thinker Model Aの価格はオープンだが、ロボットを含めたパッケージ価格は600~1200万円を想定している(有料保守サービスも別途用意している)。直販およびパートナーを通じた販売を行い、2027年度には、年間10億円の事業規模を計画している。