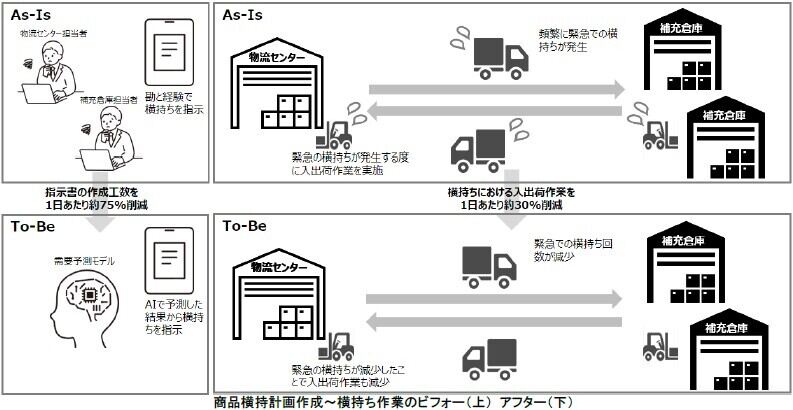

アスクルは11月29日、物流センターと補充倉庫間の拠点間で商品輸送を行う「横持ち計画」にAI(人工知能)を使用した需要予測モデルを導入し、同社の全国物流拠点に展開開始したと発表した。これにより、同社ALP横浜センターにおいて1日あたり、指示の作成工数を約75%、入出荷作業を約30%、フォークリフト作業を約15%、それぞれ削減できたという。

新モデルは、同社の物流センターとその近郊に位置する補充倉庫間の商品横持ち指示に使用し、「いつ・どこからどこへ・何を・いくつ運ぶべきか」をAIが指示するもの。

従来は、物流センターや補充倉庫の担当者が経験や知見を生かして手作業で計画を立てていたが、同モデルの使用によりAIで予測した結果に基づく商品横持ち指示が可能となり、需要予測の精度向上に加え、作業工数の削減につながった。

定量効果としては、商品横持ち指示作成において、物流センターや補充倉庫の担当者が手運用で行っていた作業がAI需要予測モデルに置き換えられたことにより、1日あたりの工数を約75%削減できた。

入出荷作業では、削減需要予測の精度向上により臨時便の横持ち回数が減少し、これに伴う入出荷作業の工数が減少したことで、1日あたりの工数を約30%削減できた。

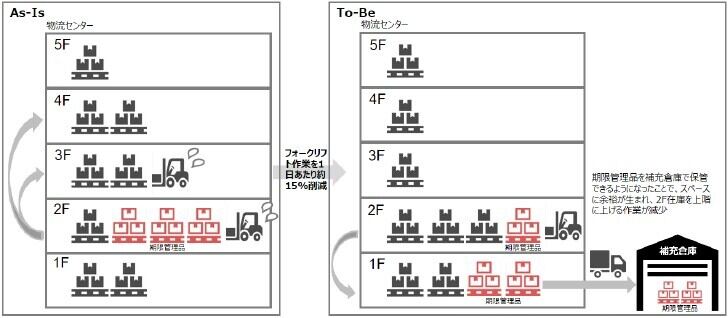

フォークリフト作業では、賞味期限や使用期限のある「期限管理品」と呼ばれる商品が以前は物流センター2階のスペースを占領し、スペース不足から一時的に上の階に移動させる作業が日常的に発生していた。

同モデルにより期限管理品を期限ごとに日次で細かく管理可能になったことで、戦略的に補充倉庫で保管できるようになり、上の階に移動する頻度が減少した結果、作業時間を1日あたり約15%削減できた。

定性効果として同社は、1)商品の追加や在庫の積み増しを行う場合にも、商品横持ち指示作成工数の増加が無くなった、2)補充倉庫の追加や変更などの環境変化にも柔軟に対応可能になった、3)担当者変更による引継ぎ作業の削減および、サービス・レベルの維持が可能になった、の3点を挙げる。

同社はこれらの定量・定性実績を踏まえ、東日本の一部物流センターに導入していた同モデルを他の物流拠点に展開し、モデルのアップデートも含め、さらなる進化を遂げていく予定だ。