東北大学は8月23日、機械的強度に優れる格子構造とキャパシタ性能を付与する比表面積を併せ持つ炭素マイクロ構造「階層的多孔質カーボンマイクロラティス」を作製したことを発表した。

同成果は、東北大 材料科学高等研究所の工藤朗助教、同・唐睿特任助教(研究当時)、同・折茂慎一教授、同・西原洋知教授、同・大学 多元物質科学研究所の金丸和也大学院生、同・吉井丈晴助教、同・大学 学際科学フロンティア研究所の韓久慧助教(研究当時)、同・大学 金属材料研究所の木須一彰助教のほか、米国の研究者も参加した国際共同研究チームによるもの。詳細は、ナノ/マイクロスケールのサイエンスに関する学際的な分野を扱う学術誌「Small」に掲載された。

エネルギー貯蔵デバイスの究極ともいえる軽量化・省スペース化の1つに、荷重を支える構造部分に蓄電機能を付与しこれまでなら同デバイスが占めていた重量と空間をゼロにしてしまうという「構造的エネルギー貯蔵」の概念がある。同概念に関する研究には、CFRPの炭素部分を電極に樹脂部分を誘電体として、飛行機の翼や車体で充電するなどがあり、実現できれば従来のエネルギー貯蔵のあり方を一変させるポテンシャルを秘めているとされる。

2023年現在、一般的な電気自動車1台に搭載されるリチウムイオン電池の重量は500kgに迫り、最終的な車体重量はガソリンエンジン車に比べて100kgも増加することがある。重い車体は制動の度にタイヤを摩耗させやすく、大気中へ放出される微粒子量を増加させ、CO2排出とは別の環境問題の一因となる可能性も示唆されている。

CFRPをベースとした構造的エネルギー貯蔵技術は強度について実績がある一方、炭素繊維(CF)を布状に織り込んで積層するため、微細な形状・立体的な形状へ加工するのは容易ではない。

そこで今回の研究では、構造としての強度と蓄電能力のための非表面積を併せ持つ階層的多孔質カーボン材料を、光造形3Dプリンタを用いて作製し部材の持つ機能の集約へつながる技術を開発することにしたという。CF同様に電気伝導性を有する軽量・高強度な材料として、過去に研究チームが開発したカーボンマイクロラティスが応用されることとなった。

まず光造形3Dプリンタで造形する光硬化性樹脂に、酸化マグネシウム(MgO)ナノ粒子が混合された複合材料樹脂を調整してマイクロラティス構造が造形され、構造を保ったまま炭素化が施された。得られたカーボンマイクロラティスを60℃の塩酸に1日半浸漬することで、含有されているMgOナノ粒子が脱離し、コンピュータデザインによる格子構造の孔(~100μm)を維持したまま柱の内部にナノ多孔質が導入された。

窒素ガス吸着表面積測定および走査電子顕微鏡と透過電子顕微鏡を用いた観察から、柱の内部にはMgOナノ粒子の脱離に由来するメソ孔(~50nm)に加えて、マクロ孔(~2μm)と非常に小さいミクロ孔(~1nm)が確認された。この結果より、格子構造・マクロ孔・メソ孔・ナノ孔の4段階の孔径を有する階層的多孔質カーボンマイクロラティスが作製された。

-

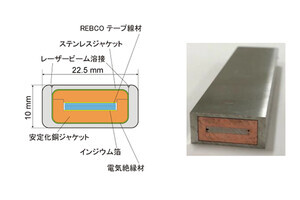

階層的多孔質カーボンマイクロラティスの外観と電子顕微鏡画像。(a)造形後・炭素化後・MgOナノ粒子脱離後の各段階での試料の外観。(b)走査電子顕微鏡と透過電子顕微鏡による4段階の多孔質構造の画像(出所:東北大プレスリリースPDF)

マクロ孔・メソ孔・ナノ孔のネットワークは炭素化に伴う線形収縮率を従来の60~70%から40%まで減少させるだけでなく、植物の維管束のように梁の内部に広がり、ラティスと合わせて構造全体に速やかに液体電解質を輸送する流路として機能するという。ラティス構造は微細なほど充放電性能が向上し、過去のナトリウムイオン電池負極に関する研究と同様の結果が得られたとした。扱いやすい水系電解質・高電圧に耐える有機系電解質の両方で、最大105F・g-1および13.8F・g-1の比容量を示し、電極面積あたりに換算して各々11.5F・cm-21.5F・cm-2に達したとする。

現行の電気化学キャパシタは、ナノ多孔質カーボン中の電解質輸送が遅く薄膜形状に限られているが、今回の成果は厚さが「高さ」となるくらい立体的な構造にしても蓄電機能が発現できることが実証した。またキャパシタとして機能する比表面積(150~300m2g-1)を有しながら、圧縮強度7.45~10.45MPaと剛性率400~700MPaを示し、変形の少ない構造材料としても十分な性質が示されたとする。従来より形状の自由度が高い構造的エネルギー貯蔵技術の開発が期待されるという。

今回得られた階層的多孔質カーボン構造を用いた実用的部材の作製に向けて、単位構造は数百μmのまま全体としてはより大きなラティス構造の作製が求められる。まずはドローンのボディやモバイル機器の筐体として使えるサイズを目指し、正極・負極合わせた充電デバイスとして完成させることが目下の目標となるとした。