複合機をはじめ、これまでオフィスなど人が働く空間の効率化を支援してきたリコーだが、近年はデジタルサービスの強化を図っている。これに合わせて、創業100周年を迎える2036年までに目指すビジョンとして、「"はたらく"に歓びを」を掲げる。

同社はAI(Artificial Intelligence:人工知能)やロボットを活用して、業務の効率化にとどまらず、人が人ならではの創造力を発揮できる環境を提供していく方針だ。リコーのコーポレート執行役員である西宮一雄氏が「そもそも当社が"はたらく歓び"を感じられなければ、お客様への価値としても提供できない」と語るように、まずは社内のプロセスを効率化して、仕事を通じて得られる充実感や達成感の最大化に取り組んでいるという。

リコーが取り組む「プロセスDX」

リコーがデジタル戦略を実現するために重要視しているのが「プロセスDX(デジタルトランスフォーメーション)」である。この取り組みは全員参加型で進められている点が特徴だ。その具体的な活動内容について記者向けの説明会が開かれたので、具体例をいくつか紹介したい。

リコーがプロセスDXを全員参加で進める際に重要視しているのが、「プロセスDXの型」だという。単に特定のプロセスをデジタル化やRPA(Robotic Process Automation:ロボットによる業務の代替)によって効率化するだけではなく、まずは業務を可視化してから最適化し、最終的にデジタル化することで、プロセス全体を適切に効率化するための"型"を構築して社内に展開しているそうだ。

プロセスDXの主な方針として、現場の困りごとは自分たちで解決している。現場のことを最も理解しているのは現場であるとして、課題解決のためのアイデアも現場から生み出している。バックオフィスだけでなく、開発や生産の現場でもデジタル技術を活用したプロセスの変革を実践しているようだ。

特にプロセスDXの対象となるのは、同社が定める「3M(面倒・マンネリ・ミスできない)業務」だ。ストレスの要因ともなり得るこれらの作業を、デジタル技術で取り除くための変革が進められている。人員削減や業務効率化を最重要な目的とするのではなく、あくまで3M業務を取り除くことが目的であり、その結果として、人員削減や業務効率化へとつなげるのだとしている。

デジタル技術の活用に先駆けて、同社はデータの利活用を促している。社員の階層に応じたアクセス制限はあるものの、データを利用したいユーザーは誰もがあらゆるデータを利活用できるように、マスターデータの整備に取り組んだという。現在は、プロセスDXが最適だったのか、さらに適した改善は無いかを、データに基づいて検討しているとのこと。

プロセスDXにおける業務の可視化段階を例にすると、業務の構造や業務長、スキルレベルなどの可視化から始まる。各組織の業務状況を把握して構造図に落とし込むほかに、プロセスマップや業務フロー図を用いた可視化も実施する。こうした業務データを組み合わせて、新たなインサイトの導出を試みる流れだ。

プロセスDXを実現する3つの取り組み

社内のプロセスDXを活性化するための取り組みは3つあるという。その3つとは「やる腕」「やる場」「やる気」に関わる取り組みである。

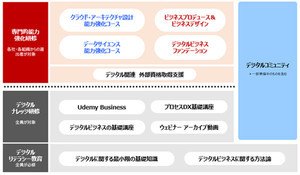

「やる腕」とは、人材育成に通じる取り組みであり、プロセスDX人材のスキル設定と認定制度を指す。プロセスDXをリードできる人材を「ビジネスアナリスト」と「シチズンデベロッパー」の2種に分けて、それぞれに求めるスキルや役割を定義した。

「やる場」としては定期的なアイデアソン / ハッカソンの開催が挙げられる。これは社内向けに開催するもので、これまでに6回開催して約800人が参加した。ここでは寄り添い型のサポートを提供しながら、アプリやRPAツールを作成する。23年度はAzure Open AIサービスを活用するハッカソンも実施したようだ。

最後は「やる気」だ。毎年開催しているOpen Collegeの中で、互いの活動を認め合うためのプロセスDX事例共有会を実施している。社長からも直接コメントをもらうことで、モチベーションの向上につながっているとのことだ。

同社はこうした3つの取り組みによって、日本と中国においてこれまでに約6100人がRPA教育を受講し、約2080のプロセスでRPAが稼働し、年間約47万時間を削減している。AIに関しては、国内だけで約1万2000人が教育を受講し、83件の活動が報告された。

その成果として、徐々に社外の顧客にもプロセスDXをサービス展開できるようになっているそうだ。顧客の業務プロセスに関する実態の定量的な把握から、課題の発見やTo Be(あるべき理想の姿)と現状の差を可視化を通じて、適切なソリューションの提案につなげているという。

現場から自律的に改革した事例を紹介

説明会の中で、複写機やプリンターの開発現場における評価機管理ツールの工数削減に関する事例が紹介された。以前は各部門が保有する評価機の情報が共有されておらず管理方法が部門ごとに異なっていたため、利用時に探しづらく面倒だったという。また、実験室と倉庫の情報が一元管理されていないために、各部門が保有する評価機が増加して実験スペースを圧迫するといった課題があった。

これに対して、現場の社員とCoE(Center of Excellence)が共同で評価機管理アプリの開発を試みた。さらに、現場社員のみで位置情報登録アプリ、棚卸管理アプリ、貸出権限設定アプリ、倉庫預入アプリを開発している。

開発段階では利用者への価値提供を意識し、スモールスタートで小さな改善を繰り返しながら最終的な成果物を作り上げた。一時的な改善ではなく、評価機の管理と倉庫預入費用をマネジメントするという意識改革から実践したとのことだ。

その結果、評価機を利用する際の予約・利用の工数を約90%削減できた。加えて、1カ月当たり約120万円の評価機保有台数の削減効果と、年間1600万円の経費削減効果が得られた。従来は実験室と倉庫の間や部署間で共有されていなかった評価機の情報を一元管理できるようになったことで、評価機を借りやすくなっただけでなく、評価機在庫の削減や倉庫預入コストの適正化を実現している。