弾性熱量効果を利用した冷却機構の仕組みは、弾性体の伸縮による発熱・吸熱時に流体を接触させることから始まる。その際に熱の授受が行われ、流体は高温側および低温側の2つの熱交換器にてその熱を移動させる。流体は常に2つの熱交換器と弾性体の間を往復しており、この繰り返しの動きにより、流体を介して弾性体の伸延時の発熱を高温側に移動させ、また低温側の熱を収縮時の弾性体に移動させることで「温度差」を作り出すのだという。

しかし、温度差を作り出せても、その効率についてはこれまで深い議論がなされておらず、この冷却機構のどの要素が冷却性能に最も影響を及ぼすかについては不明だったという。そこで今回の研究では、弾性体の形状や流体の移動量、弾性体伸縮と流体移動の関係等が性能にどのように影響を及ぼすかについて詳細な検討が行われ、最適条件が求められた。

その結果、弾性体の伸縮周期と往復移動する流体の体積が冷却性能および出力に最も影響を与えることが判明。これにより運転状況設定時に、複数ある設定条件からどの要素を注視すべきかの指針が示されたと研究チームでは説明する。

-

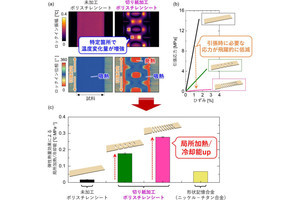

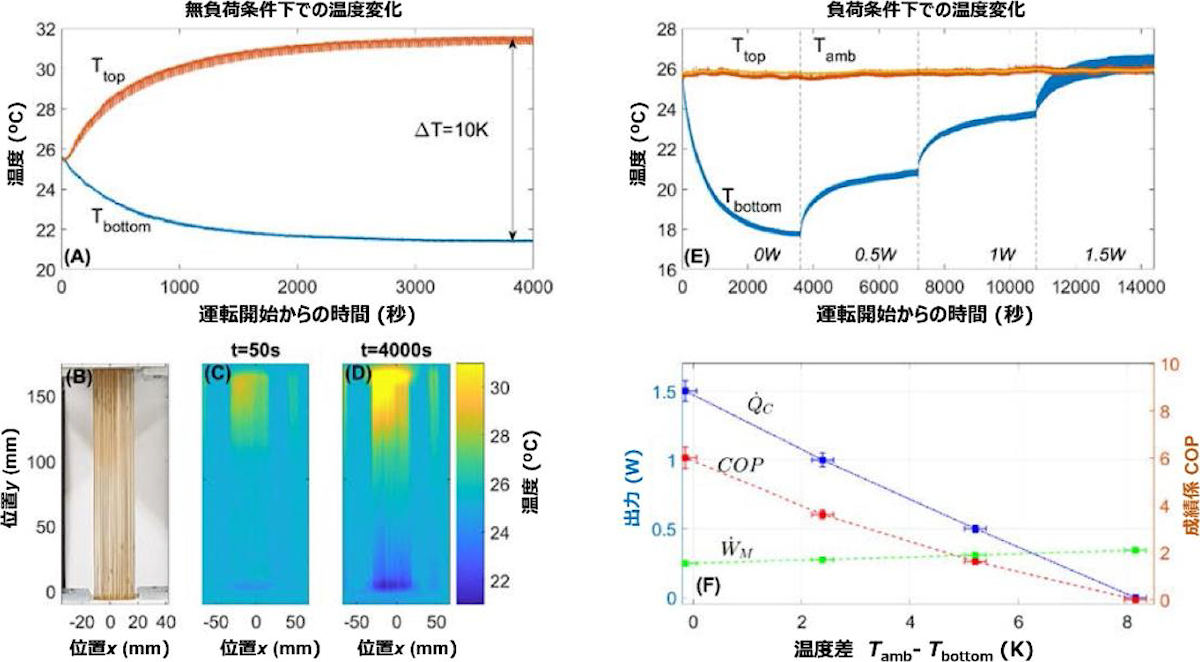

弾性熱量効果によるゴムの冷却性能。(A)流体を介して熱移動させた際の高温側と低温側の温度。(B)ゴム伸縮実験装置の写真。(C)伸縮開始後50秒後のゴム表面の温度分布。(D)伸縮開始後4000秒後のゴム表面の温度分布。(E)低温側に熱量を加えることで弾性熱量効果の性能を評価。(F)冷却性能、機械損失および成績係数と温度差の関係 (出所:東北大プレスリリースPDF)

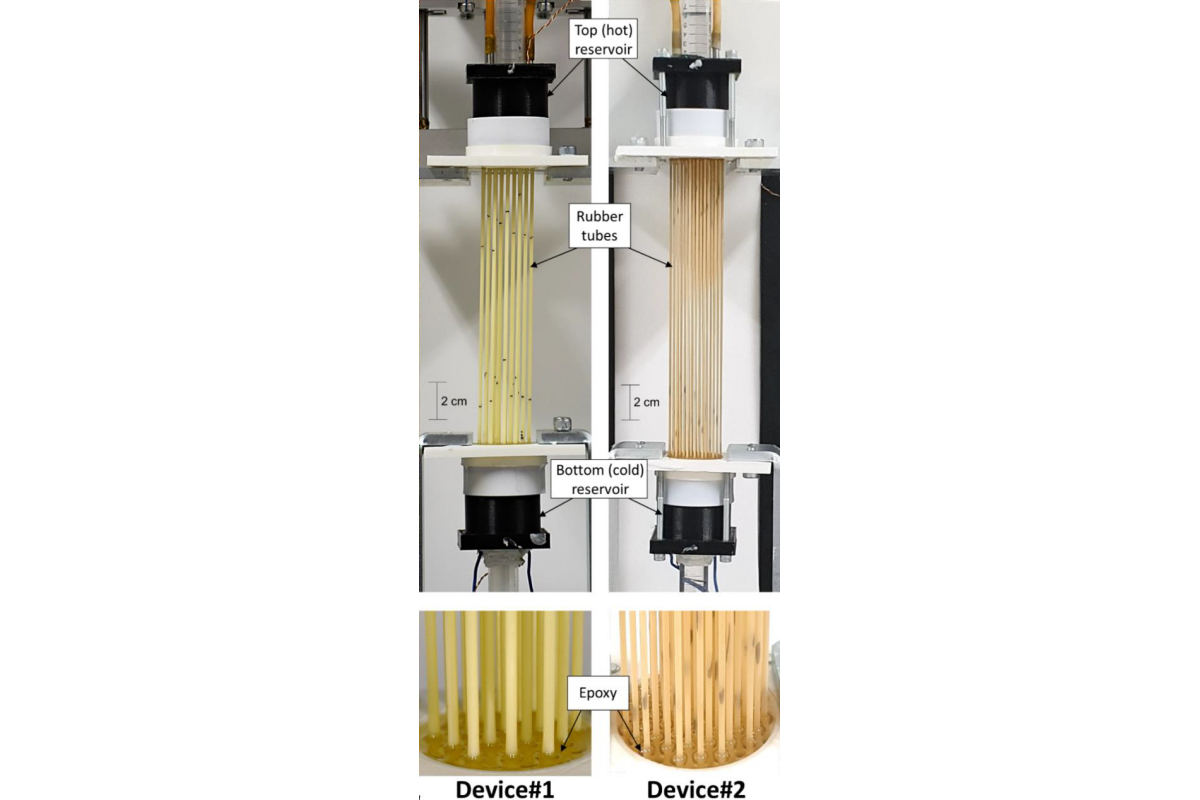

また、冷却機構の実用的な応用に向けて、2種の実験装置が作られ、それらを用いた性能向上についての検討も行われたところ、弾性体の配置は並列とされ、熱を輸送する流体を共有化することで、実用化に値する出力が達成された。それぞれの出力は、1つ目の装置(Device#1)では1.2W(230W/kg)、2つ目の装置(Device#2)では1.5W(140W/kg)となり、COPもそれぞれ6以上および5程度が確認されたとする。

-

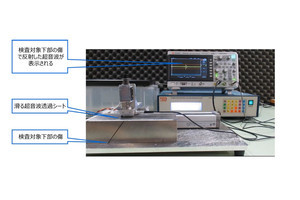

性能評価実験に用いた弾性体並列設置の試験体2種。「Device#1」は外径4.76mmの天然ゴムチューブ19本を並列配置。「Device#2」は外径3.18mmの天然ゴムチューブ55本を並列配置 (出所:東北大プレスリリースPDF)

研究チームによると、今回の研究で明らかにされた最適化条件および実用的な応用に向けた出力などの知見は、天然ゴムをはじめとする弾性体を新たな冷却機構の素材として利用できることを示しているとする。また、原理のみではなく高出力も期待でき、今後は社会実装に向けてさらなる高効率化が課題となるとしている。

なお、今後については、今回の研究を通して明らかになったエネルギー変換技術とその効率をさらに追求し、社会生活の中で局所的に必要とされている冷房・冷却機器への応用を目指すと同時に、フロンによる冷却機構からの代替も期待しているという。また、熱は「地産地消」であり、生じたその時その場所で利用するのが最も効率的なことから、その考えに基づき、弾性熱量効果で得られる熱量を冷却機構の実現だけにとどまらず、環境発電技術と融合させた発電も期待されるとしている。