一般財団法人ファインセラミックスセンター(JFCC、名古屋市)は熱硬化性樹脂や熱可塑性樹脂系を用いたCFRP(炭素繊維強化プラスチック)部品・製品に使われている炭素繊維をリサイクルして再原料化する研究開発技術にめどをつけつつあると発表した。この研究開発技術の成果は、2022年12月20日に新構造材料技術研究組合(ISMA、東京都千代田区)が開催した「革新的新構造材料等研究開発」の2022年度成果報告会の中での講演で公表したもの。

最近はトヨタ自動車が実用化・販売した燃料電池車「MIRAI」に搭載されている熱硬化型樹脂系CFRP製タンク(燃料となる水素ガスを貯蔵)などが実用化されている。そして、脱炭素化技術開発の有効策の1つとして水素利用技術が研究開発され、一部では実用化され始めている。こうした水素を貯蔵するCFRP製ボンベなどが普及した際には、その原材料となる炭素繊維のリサイクル技術が不可欠になる。また、航空機や自動車などの一部には、すでに高性能な熱硬化型樹脂系CFRP製部材・部品が高性能化・軽量化を図る目的で使われているため、このCFRP製部材・部品から炭素繊維をリサイクルする技術も不可欠になり始めている。

こうしたCFRP製部材・部品をリサイクルする社会ニーズに答えるために、ファインセラミックスセンターの和田匡史上級研究員(図1)の研究開発グループは、燃料電池車のCFRP製タンクから口金などの金属部品をまず除去し、残ったCFRP部分を粉砕処理し、炭素繊維と混合しているガラス繊維を除去して“炭素繊維の廃材”を得た。この炭素繊維廃材をさらに粉砕し、加熱した水蒸気や酸素ガスによる2次処理を加えた後にせん断し、リサイクル利用する“再生”炭素繊維の原料にした。

JFCCは「加熱した水蒸気によって、“再生”炭素繊維の原料にする工程を検討し、高性能な“再生”炭素繊維にする条件を詰めて、実用的な工程にした」と、和田上級研究員は説明する。加熱した水蒸気による再生処理工程にはノウハウが多い様子だ。

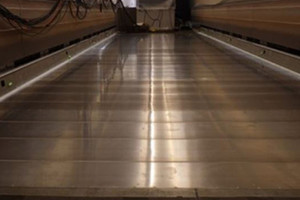

この再生した短繊維系炭素繊維の原料を、名古屋大学ナショナルコンポジットセンター(NCC)が研究開発した「LFT-D成形法」という炭素繊維強化プラスチック成型法(図2、図3 注)で成形する実用化計画を進めている。高価な炭素繊維をリサイクル化する一手段として、熱可塑性プラスチックをベースにした短繊維系FRP成形品に活用する実用化技術の確立を目指している。

注:LFT-D(Long Fiber Thermoplastics–Direct)成形法は、ドイツの研究開発機関のフラウンホーファ研究機構が基本技術を考案・提案し、その後に日本の企業や大学が開発を進めて利用技術に仕上げつつある、複合材料の成形法である。今回の研究開発では、JFCCは名古屋大学ナショナルコンポジットセンター(NCC)の石川隆司特任教授の研究開発チームが開発したLFT-D成形法(図3)を活用している。基本的には、炭素繊維を連続的に供給して熱可塑性樹脂ペレットと混練し、比較的長い炭素繊維長を保ったままで混練機から押し出される中間素材(NCCはこの中間素材に「フトン」という愛称をつけている)を高圧プレス機に供給し、短時間で目指す構造部材形状部材・部品に成形する加工法である。特徴は中間工程なしで、複合材料の原料から成形品までに一貫して製造できるため、生産性に優れている点にある。「炭素繊維の混合比率が0%から90%までと幅広く対応できる点も特徴になっている」と、名古屋大NCCは説明する。

再生した約90質量%の短繊維系炭素繊維と熱可塑性樹脂ペレットを混合して、LFT-D成形法の押し出し品原料にする。今回は、この押し出し品原料を、名古屋大学ナショナルコンポジットセンターがLFT-D成形法によって比較的大型の成型品を試作した(図4)。「この試作品は長さ1100mm、幅1030mm、高さ280mm、板厚2.5mm。質量5.5kgという大きな部材になっている」と、ナショナルコンポジットセンターは説明する。今回は「リサイクル炭素繊維(短繊維系)が混合比90%までと広範囲にわたって、LFT-D成形できるめどをつけた」と、ナショナルコンポジットセンターの石川隆司特任教授(前ナショナルコンポジットセンター センター長)は解説する。

-

図4 再生炭素繊維を利用した大型CFRP成形品の試作品。長さ1100mm、幅1030mm、高さ280mm、板厚2.5mm。質量5.5kgを、LFT-D成形法によって作製したもの(名古屋大学NCCが成形)

さらに、「こうした再生炭素繊維を利用する技術の国際標準化(ISO TC61/SC13)を目指して動き始めている」という。日本以外の欧米などでの再生炭素繊維の利用技術を普及させるリサイクル技術実用化の布石である。