このところ、「メタバース」と言う言葉を聞くことが増えてきた。「メタ」は「超越した」とか「高次の」という意味を持つ接頭辞でネットワーク上に作られた仮想空間を指すようであるが、具体的に、何がどのようにできるのかはまだ、明確になっていない。

これに対して、NVIDIAが提唱する「Omniverse」は多数の宇宙を複合して生きられる複合宇宙を指している。メタバースやオムニバースに含まれる複数の宇宙(Verse)がどのように関係できるかは、まだ、不明であり、どんなものが実現できるのかも現状でははっきりしていない。

一方、Omniverseの方は、今回取り上げたBMWのデジタルツイン(デジタルの双子)の工場設計のように、デジタルとリアルの双子の工場を作り、その工場を動かしながら不具合があえばそれを修正して行くという使い方を考えていく。

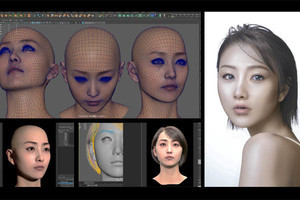

次の図にデータの流れと仕組みの例を示す。中央に統一モデルを作るOmniverse Nucleusがあり、左から順にAutodesk Maya、Omniverse CreateとUnreal Engineが描かれている。Autodesk社のMayaは広く用いられているCADで、Unreal EngineはEpic games社が開発したゲームエンジンで、同社のUnreal、Fortniteなどの多くの人気ゲームの開発に用いられている。

これらのデータの流れの矢印にはUSDという文字が書き込まれている。USDはUniversal Scene Descriptionの略で、3Dのシーンを記述する万能の記述として、Pixer社が開発したものである。

-

OmniverseではOmniverse Nucleusで各種のコンポーネントを接続して全体のモデルを作成する (出所:「NVIDIA AI Days 2022 Spring」におけるAsk Corporationの発表資料、以下同様)

ここではMayaとUnreal Engineのデータを接続するコネクタだけが描かれているが、次の図に示すように、2022年5月時点で31種のコネクタが使用できるようになっている。

BMWの自動車工場のデジタルツインの場合は、工場が正しく動作するためにはそれぞれの構成部品は本物のCADデータであり、正確な本物の寸法の部品を使わなければならない。

「NVIDIA AI Days 2022 Spring」において、Ask CorporationがOmniverseを使ったデジタルファクトリについて発表を行ったので、この発表をベースにしてOmniverseを使ったデジタルツインについて紹介する。

Omniverseの特徴は、共通フォーマットを使用して、使い慣れた既存アプリケーションをコネクタで繋いでモデルを作り、単一のモデルのように扱う事ができる点である。そして、単一のモデルとして複数の設計者の間でモデルを共用し、コンカレントな変更を加えることができる。このため、設計情報の共有がスムーズで早期に設計の完成度を高めることができるという。

さらに、これらの設計者は一堂に会する必要は無く、グラフィックスワークステーションの前にいれば良いということで、設計作業のやり方の制約を大きく軽減することができる。

OmniverseではOmniverse Nucleusに新しいモジュールを繋いで機能を追加して行くことができ、古いモジュールを新しいCADで書き直すような必要は無い。

バーチャルファクトリは、工場のスキャン、製造する自動車、作業員、工場のビル、ツーリングや運搬手段、部品の供給などのロジスティックス、製造のプロセスなどのコンポーネントがあり、それらをOmniverseで繋いだものとなる。

これをOmniverse的に書くと、Omniverse Nucleusのフロントエンド側には、MayaやCATIAなどのCADコネクタやUnreal Engineなどのコネクタが出ており、バックエンド側にはProjectWise、MAPPやTechnomaticsなどの管理コンポーネントが接続される。

-

Omniverseのフロントエンド側にはMaya、CATIAなどのCADやUnreal Engineなどのコネクタが付き、バックエンド側にはProjectWise、MAPPやTechnomaticsなどの管理コンポーネントのコネクタが付いている

BMWの製造部門では、製造工程プランニングにOmniverseを利用し、実績を作った。それによると、CADや生産管理ツールの専門家でなくても意思決定プロセスに参加できるという成功体験が得られたという。このような製造工程のシミュレーションはOmniverseではなく、従来のIT技術でも実現できるが、従来ITで変化する生産方式に追従するのは大変で、Omniverseの方が使い勝手がよいという。

また、関係者、同僚、サプライヤとのコミュニケーションにグラフィックスを使ったことにより、コミュニケーションがスムーズになった。パートナーからのフィードバックによる設備改善の実行が行われたのがメリットという。

生産技術の変化に対応できるプラットフォームが必要であり、最新のデータを多くの関係者で共有できることが重要である。これがOmniverseで実現できることが重要であるという。

これらを纏めると、製造業でのOmniverseの価値はデジタルツインを実現したことによる時空を超えた連携と言う新しい働き方ができるようになったことである。また、物理的に離れた場所で連携するリアルタイム協創環境ができたことがメリットであるという。

デジタルツインの実現には必要なアプリケーションコネクタの準備とハードウェアインフラの準備が必要である。ハードウェアにどれだけの性能が必要かのサイジングは重要である。