東北大学大学院工学研究科金属フロンティア工学専攻の朱鴻民教授と長坂徹也教授の研究グループは2022年4月26日に、従来の半分以下のエネルギーで、アルミニウム(Al)合金のスクラップから不純物元素を除去できる新リサイクルプロセスを開発したと発表した。

今回の発表は、同論文が英国の科学誌「Nature」に4月14日付でオンライン掲載されたことを機に公表されたものだ。

研究グループはこれによって、「自動車などに大量に利用されているアルミ合金製部品を再度、効率よくリサイクルする道を切り開いた」と説明する。

アルミ合金は鉄鋼などに比べて、軽くて加工性が優れていることから、自動車や航空機などの各部品に用いられている。自動車などに利用されているアルミ合金はケイ素(Si)や銅(Cu)を加えた合金系が主力になるため、自動車部品から派生するアルミ合金製部品をリサイクルするためには、このSiやCuなどをまず大幅に除去することが不可欠になる。

しかし、実際にはアルミ合金から純粋なアルミ地金に戻すには、高コストなリサイクル手法が必要となるために、SiやCuをある程度以上含んだ自動車部品である鋳造部品のエンジンブロックにリサイクルする手法が現実的な解として実用化されてきた。エンジンブロックは質量も大きく、優れた”受け皿”部品になった。

逆に言えば、自動車部品にある程度利用されている展伸材(圧延加工品)部品にはリサイクルコスト面からリサイクルできず、鋳造部品にリサイクルするという現実的な手法に留まってきた。

ところが最近は自動車のEV(電気自動車)化が進み始め、レシプロエンジンを使う現行のエンジン車の用途が減る近未来が予想されるようになり、自動車部品でのエンジンブロック以外のアルミ合金製部品の新しいリサイクル手法が求められ始めている。

従来のアルミ合金の精錬手法では、原料のアルミ酸化物の鉱石からアルミ素材をつくる製錬工程に、大量の電気エネルギーを消費し環境負荷も高い溶融塩を利用する手法でアルミ材料化してきた。

このため、例えば1kgのアルミ素材を精錬する場合は162MJという大量の電力が必要になる。これに対して、例えばステンレス鋼1kgでは、この約1/3のエネルギーで製造できるという。

アルミ合金精錬では膨大な電力を消費することから、アルミは“電気の缶詰”と呼ばれている。この結果、日本国内では電力料金が相対的に高いことから、溶融塩利用の精錬法によってアルミ新地金は製造することを諦めて、海外諸国から輸入してきた。

持続的かつ低エネルギー消費、低環境負荷のアルミ供給は世界各国でも重要視されている中、アルミ合金製部品のリサイクルが課題として浮上しており、特に廃棄アルミ製品の発生量の増加に伴い、急激にスクラップ由来のアルミ合金の供給割合が増加する近未来が見込まれている。

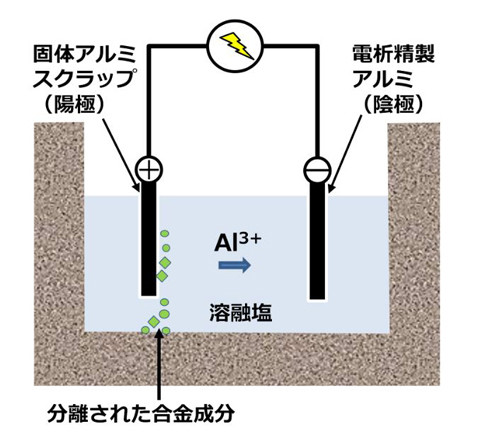

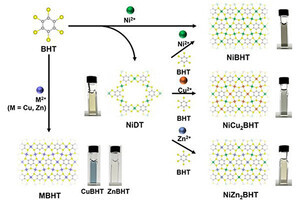

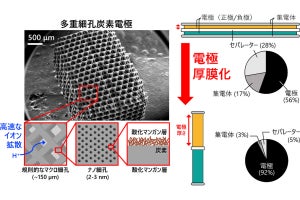

この課題に対して、Alイオンのみを通す隔膜(固体電解質)があれば、アルミ合金スクラップの電解精製が可能になると考え、さまざまな手法が試みられてきた。

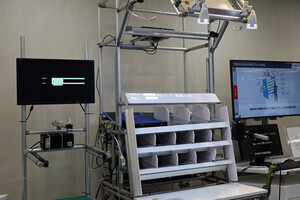

東北大の朱教授などの研究グループは、溶融塩中でアルミ合金スクラップを固体のままで電解する手法では、基本的にAlイオンだけが陽極から陰極へ移行し、精製アルミが得られると考えた。

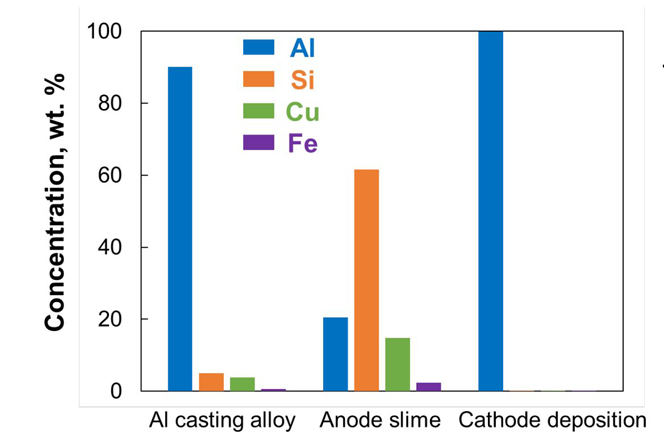

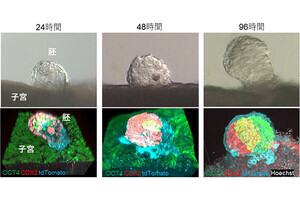

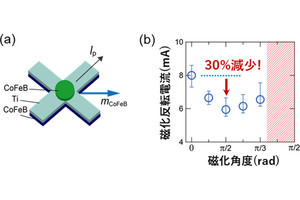

今回は、Siを11wt%、Cuを2wt%、Feを0.8wt%を含むアルミ合金スクラップを固体のまま陽極として電解したところ、アルミ合金スクラップ中の各合金元素は陽極に“抜け殻”のように残留するか、陽極直下に堆積した。

この結果、「下記記図が示すようにCathodee(陰極)側電極にはアルミしか移動していないとこが示され、陰極側で純度99.9%のAlを96%の収率で回収することに成功した」という。

研究チームは今後、陽極側に残った各合金元素も回収して金属資源として再利用できる可能性を追究するという。

現行のアルミ地金の電解製錬法(ホール・エルー法)では製造にかかるエネルギー消費がアルミ1kg当たり約162MJであるのに対して、「新技術によるAl再生にかかる1kg当たりのエネルギー消費は58~80MJと、半分以下になることが見込まれる」と、この新リサイクル技術の意義を説明する。