過去に例がない半導体の不足が長期化し、顧客の半導体調達に対するマインドが大きく変化しています。そして、半導体を供給する側であるグローバルなカタログディスティも、顧客の変化に合わせて半導体購入スタイルが大きく変化してきております。それらを踏まえて、今回は半導体調達の最前線に迫ります。

意外と知らない? 半導体を購入するための基本ルート

世の中の大多数の方が、半導体を単体で購入することはないため、どのように取引されているかご存知ないと思います。

半導体のバイヤーであったとしても、半導体の流通経路の全体像を正確に把握されている方は少ないかもしれません。今まではそれでも特に問題はなく、欲しい製品を、必要な時期に、要求する価格で入手することができました。

しかし、半導体の調達が困難になった現状と、これからの将来を考えた場合、顧客が従来取引をしている購入ルートだけでは自社のニーズを満たすことは難しくなることが予想されます。全体の話を進める前に、半導体を購入するための基本ルートを確認してみたいと思います。

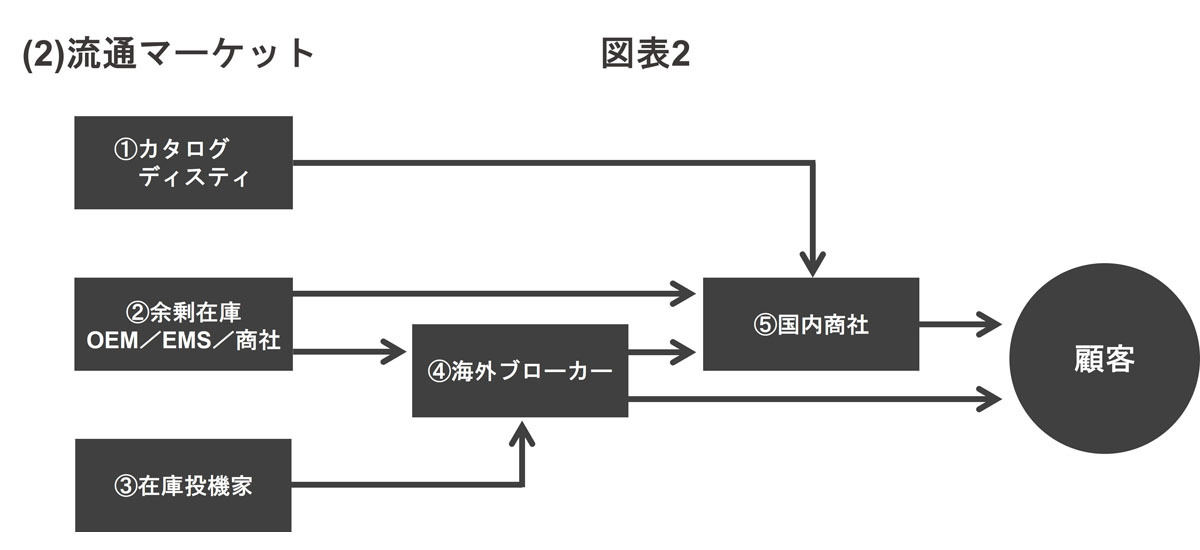

下の図表1・2にあるように、購入ルートを大きく分けると(1)正規ルート、(2)流通マーケットとなります。

まずは(1)の正規ルートの詳細を見てみます。正規ルートの場合、以下の3つがあります。

- 半導体メーカーが直接顧客に販売する場合

- 正規代理店を介して、顧客に販売する場合

- カタログディスティといわれる、自社で幅広い在庫を保有して、少量から販売するディストリビューターから顧客に販売される場合

“1”の半導体メーカーによる直接販売の場合は、サポートや管理が特殊な車載関係の顧客や、スマートフォンなどの相当な数量が期待される製品の顧客の場合に行われます。

“2”の正規代理店を介しての販売は、現在でも件数ベースでは圧倒的に多い販売形態です。最近では“1”と“2”のハイブリットの形式をよく見ます。顧客への製品採用の働き掛けは直接半導体メーカーが行い、採用後の物流機能のみを代理店が行う形です。“3”のカタログディスティを介しての販売は、日本では2013年くらいから本格化してきており、件数ベースでは近年大きく伸ばしています。

“1”の直接販売を除く“2”“3”の場合は、2次店が間に入ることは珍しくありません。2次店とは、基本的には地場の商社を指しています。昔からその地にあり、特定の顧客と深い繋がりを持って営業活動している会社が多くあります。大手顧客の場合、新規で取引口座を開設するのは困難なため、口座のない会社から製品を購入したい場合には、こうした会社を介して購入することが一般的です。

次に(2)の流通マーケットを考えてみたいと思います。

流通ルートの場合、

- カタログディスティ

- 余剰在庫

- 在庫投機家

- ブローカー

になります。

流通マーケットを定義すると、「起点が在庫」であることです。正規ルートは「起点が半導体メーカー」となっており、基本的には顧客からオーダーしたものを、半導体メーカーが受注し、その後製品を製造し、顧客に納品されます。

最近ではカタログディスティが、顧客によりかなり認知されてきているため、図表では正規ルートにも入れております。日本の場合は不具合の解析や有害物質などのドキュメント対応において一部対応が難しいケースがあるため、そこに重きを置く顧客は正規ルートとは考えられないケースもあります。そのため、カタログディスティはこういった場合は(2)の流通マーケットとして捉えられることになります。

流通マーケットでは幅広い製品在庫が取引されています。

特徴的なのは、余剰在庫のマーケットです。国内外のセットメーカーやEMS企業、様々な商社が購入した製品が、思うように消費できず、結果として自社で余剰になってしまうことは日常的にあります。

それらの在庫の内、長年倉庫に眠ったのちに廃棄に回るものは、一生日の目を浴びることはありません。しかしながら、時代は大きく変わりました。日本でも会計ルールが変わったことで在庫の長期保有が難しくなり、できるだけ余剰在庫を残さないための活動を求められるようになりました。

さらに、ほぼ同じタイミングで、世の中の環境に対する考え方が一変し、在庫の廃棄を行うことによる温室効果ガスの排出がマイナスとなったことで、余剰在庫の再活用が強く後押しされるようになりました。

海外では2000年以前より余剰在庫の取引は一般的でしたが、日本ではここ5年ほどで特に大きく流れが変わってきたと感じています。大手顧客において余剰在庫削減に興味がない会社はほとんどなく、半数近くの会社は廃棄以外の手を既に打っており、この流れは今後も加速していくことでしょう。

そういった状況から、従来では入手が困難な製品も見つかるケースも増えてきています。問題はこの余剰在庫の在庫情報をいかに広く集めるか? そして、入手した在庫情報をいかにグローバルのマーケットに届けて、実際の取引に繋げていくか? また、顧客の中で、通常の購入とは別の販売という業務フローの構築をいかにサポートできるか? という点にあり、サービスを提供している商社の手腕が問われます。

もう一つのルートが海外の在庫投機家です。現状のように半導体の強い不足が起こっている局面では、世の中から在庫がなくなりそうな製品を在庫投機家が見極め、マーケットからまとめて購入してしまいます。そして、その製品の入手が難しくなってくると非常に高い価格で販売を開始し、通常価格の10倍で在庫情報を出してくることも珍しくありません。

また、実際にオーダーを入れると、そこでさらに価格を上げてくるケースが頻発します。そのため、できる限り調査を依頼する会社を1社に絞り、複数の引き合いを相手に入れないことがこのような事態を回避するための基本事項となります。

流通マーケットの場合は、半導体メーカーにオーダーを入れるわけではなく在庫がベースのため、その製品が本当に使用可能かを確認することになります。そこには偽造品のリスクもあるため、顧客が調査・注文を依頼する商社の力量が大きな意味を持ちます。単に、在庫が見つかれば良いということではなく、実際入荷した製品に対する検査能力が大切です。

半導体不足が長期化すると、正規ルートのみで全ての製品を調達することは困難になり、流通マーケットを活用することになるため、流通マーケットにおける情報力の豊富さ正確性が今後ますます重要になってくると思われます。

カタログディスティの部品調達の傾向

現在の半導体の納期は1年を超えるものも珍しくありません。そういったケースの場合、受注しても販売が1年先になり、いくら受注しても売り上げになりません。それでも正規代理店であれば、顧客は仕方なく納期を待ってくれるでしょう。しかしカタログディスティの場合はどうでしょうか?

顧客のカタログディスティに対する期待は、在庫です。即納できる在庫に対して価値を感じ、多少高かったとしてもオーダーを入れます。ところが、在庫が切れていて、同じく納期が1年先となってしまうと、顧客はカタログディスティにはオーダーは入れません。そのため、少し前からカタログディスティのオーダーの仕方が変わってきています。

既に2022年分まで全ての製品をオーダー終了といった形で、長期の在庫確保に大きく舵を切っています。大手カタログディスティの場合、顧客1社ごとに販売単位は大きくない場合が多いですが、全ての注文を集めると相当数になります。そのインパクトは、半導体メーカーの実際の製造負荷に影響を及ぼす量となり、世界中の顧客の納期にも影響が出てきます。

もちろん、全ての半導体メーカーがオーダーの入った順に作っているわけではありません。顧客ごとの昨年度実績から一定の枠が割り振られ、その枠以上の数量は後回しにされることもあります。それでも、私はこのインパクトは非常に大きいと考えています。

半導体の調達においては、日本の中だけでクローズしているものはなく、全てグローバルの影響を受けます。グローバルのカタログディスティは上場している会社こそ少ないですが、全ての会社が圧倒的な資金力を誇っています。そのように考えると、半導体の争奪戦が既に始まっていると言わざるを得ない状況です。

JITの変化とバッファ在庫

日本の製造業の特長の一つが「ジャスト・イン・タイム(JIT)」です。必要なものを、必要な時に、必要な数だけ供給します。

今回の半導体不足では、この「ジャスト・イン・タイム」の内、原材料、つまりは半導体の在庫量に関しては、想定を超える誤算があったと思います。そもそも今回の半導体不足は、半導体が本格的に流通した1980年くらいから、今まで何回も起こったものとは桁が違う強さを持っています。今回は「40年に1度」の半導体不足と言って良いと思います。そのため、自動車メーカーをはじめとして、半導体要因で多くの製造業に支障が出ているのはご存知の通りかと思います。超大手といわれるメーカーですらこの状況ですので、中小企業における影響は非常に大きくなっています。従来重要視されていた「価格」よりも、「入手性」が一番の観点に変わっています。

その上で、今後重要になってくるのは、いかに自社が使用する製品を安定的に確保できるかです。この問題に対して完全な回答はないのですが、ひとつ言えることは、何らかの形で「バッファ在庫」を確保することだと思います。その観点からも、今後はよりカタログディスティの重要性が高まっていくことと思います。

しかしながら、仮にカタログディスティが1つの製品に対して大量の在庫を保有したとしても、大手企業がその大量の在庫を全て1社で持って行ってしまったら、その他の会社に恩恵はありません。そのため、手間は掛かりますが1社1社と契約を結び、顧客が必要とする製品のバッファ在庫を必要数保有し供給する仕組みが必要になります。このようなサービスは従来、正規代理店が自社の顧客に対して行ってきたことです。しかしこれからは、人の力で管理するのではなく、もっと多くの顧客に対して、システムでサービスを提供する仕組みが求められる時代がすぐそこまで来ています。

「入手性」と「リスク回避」。どちらも追求して、事業を前に進める

現在の半導体の不足は2022年末まで続くという見方も出てきています。今のところ改善傾向は見られず、むしろ悪化している実感があります。今後の半導体の調達において、何らかの対策が必要なるのは間違いなく、その内容が問われてきます。

まず1つ目に考えられる取り組みは、仕入先を制限せずに部品を購入できる仕組みの整備だと思います。特に大手企業の場合、自社の購買システムに、製品ごとに取り決められた価格と共に、特定の仕入先が登録されていることが一般的です。そのため、登録されている仕入先で入手が困難になった場合、そこで手詰まりです。また、たとえ他社で在庫を持っている情報をつかんだとしても、購入仕入先が登録された会社と違うため、通常の購入フローとは違う、「特別採用(特採)」の扱いになり、そこで承認されないケースもあり、仮に承認されたとしても、その判断が出るまでに時間が掛かり、承認が下りたころには、とっくに売り切れていることが多くなっています。

現在のような非常に厳しい半導体の不足の環境下だと製品によっては、分単位で確保の可否が変わってきます。そこで、まずは成果を「必要な部品を入手できること」と定め、購入プロセスを見直すことをお勧めいたします。

自社で登録されている仕入先からの購入に限るのではなく、信頼できる商社と膝を突き合わせて、入手性を広げるために必要なことや、そこで発生するリスクを回避するために必要なことを話し合うことが大切です。

当たり前のことですが、先ほどの図表2の“4”「国内商社」の立場であれば、その仕入先がどんな会社で、どんなリスクがあるか分かるはずです。例えば、正規ルートのカタログディスティであれば、品質上のリスクはほとんどありません。エンドユーザーなどの余剰在庫の場合であれば、正規ルートのカタログディスティに比べると、リスクは高まりますが、大きなトラブルになることはほとんどありません。一番リスクがあるのは、海外のブローカーから購入する場合です。この場合、「国内商社」の立ち位置からでも、実際の在庫元は見えていないため、様々な可能性が考えられます。一番大事なのは、何が良くて、何がだめと決めてしまうのではなく、情報としてお渡しできるものは全て顧客に渡した上で、判断できる状況が大切です。例えば、自社がどこから仕入れるのかを会社名を伝えることはできなくとも、リスクに応じた「仕入先ランク」を顧客と認識を合わせ、共通言語にしておけば、リスク分析がしやすく、素早い購入判断に繋がります。

そして、もう一つ重要になってくるのが、「検査能力」です。たとえ、購入プロセスを整え、リスクに応じた購入が素早くできるようになったとしても、使用に耐えない部品が入ってしまっては意味がありません。偽造品を見極める「真贋判定」はもちろんのこと、「経年変化」からくる劣化や外観不良などを見抜けることが大切です。これらの検査には、職人的な経験を持った検査員の存在が必要なことと、その経験を裏付けるための検査機器が必要になります。この機能を持つ会社は国内にもわずかしか存在しないため、探すのに少し苦労するかもしれません。

このように、仕入先ランクに応じた、必要な検査を事前に取り決めておき、自社の「特採」の条件を緩和しておくことで、購入プロセスが簡素化されるのと同時に、以前は自社で行っていた検査が「国内商社」で確実に行えるのであれば、検査工数を大きく削減することに繋がります。そして、実際に一連の購入フローが流れ始めれば、最初に成果と定めた「必要な部品を入手できること」が現実となり、自社の事業を前に進めることが可能になると思われます。

ロジスティクスを制するものはエレクトロニクスを制す

私は近い未来、「ロジスティクス」は、エレクトロニクス業界の中でクローズアップされてくると考えています。「ロジスティクス」は、もともとは、「兵站」を表す言葉で、軍事における作戦の中で、兵器や兵士、その他必要なもの一式を管理・補給することです。現在に置き換えてみると、「顧客のニーズに合わせて、必要な製品・リソース、その他必要なもの1式を管理・提供すること」と言えそうです。

これからはますますエレクトロニクス業界における分業化が進むのは明確であるため、全ての会社がロジスティクスを自前で整備する必要があるとは思っておりません。ただし、顧客のニーズに柔軟に対応するためには、自社で管理するロジスティクスの拠点を持つことが有効なのは間違いなさそうです。自社拠点を持つことは、経済的な負担から始まり、人員管理の工数や有事に対応するためのリスク管理など、数え出せばきりがないほどの、多くの難しさがあります。ましてやこれからの少子高齢化に対応していくためには、十分な人員確保を行うための魅力ある職場にすることも必要でしょう。

逆に言えば、それほどの高いハードルをクリアできる会社はさほど多くないため、顧客のニーズにきちんと向き合えるだけの力を持った会社は、このエレクトロニクス業界の中で、大きな存在意義を発揮していくことになりそうです。

先に述べた顧客向けのバッファ在庫の保管・管理業務を皮切りに、足りなくなった部品の補充発注や、必要に応じたコストダウンや納期調整。新規部品決定時や生産中止のタイミングでの代替品の提案。余剰在庫の販売支援業務なども大きな仕事です。特に生産中止となりラストバイした製品の需要は大きいかと思います。ロジスティクスを自社で投資し、仕事を集めることができれば、作業効率の高い自動倉庫をはじめとする様々な生産性の高い設備を導入することも可能になります。これからは今まで以上に顧客のニーズが多様化することが予想できます。変化に対応し、自ら提案できる企業は大きな成長を遂げることが可能になる時代が来たと思われます。