NECファシリティーズは16日、顧客の生産工場の安定稼働および省エネルギーを目的として、ルネサス セミコンダクタ マニュファクチュアリングの西条工場と川尻工場において、IoT・AIの有効性を検証する実証実験を開始したことを発表した。

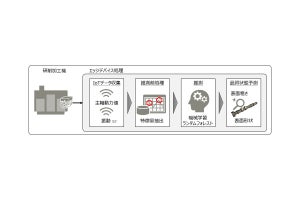

この実証実験では、これまで手作業で測定していたポンプ・ファンなどの回転機器の振動・温度データを、IoT化したセンサーを用いてリモートで継続的に取得するのに加え、新たに実験用のポンプを設置して疑似的に故障させてデータを収集し、独自のAI判定システムを構築することで、データ収集作業の効率化と、故障予兆検出精度の向上を実現するという。

また、人による異常検知のきっかけである異音の検出をデジタル化するため、多数のインフラ設備が設置されている機械室に騒音測定器を置いて音響による異常検知を行い、早期に異常を検出する実験も同時に実施するという。

これらにより同社は、保全作業におけるデータの収集及び分析に要する時間を約20%低減できると想定している。短時間かつタイムリーに設備の不具合を検知して、製造ラインの緊急停止など生産への影響が甚大なトラブルを事前に予防し、安定稼働に貢献するということだ。

また、これまでの運用管理ノウハウとIoTによる異常検知を組み合わせることで、より適切なタイミングで適切な対策を実施でき、設備の突発的な停止の防止にも貢献するとしている。

今後は、NEC DX Factoryと連携して施設管理のさらなる高度化を図り、2020年度下期にはこの実証実験の結果を受けた商用システムをリリース予定だという。このシステムの導入により、一拠点当たり数千のセンサからの自動データ収集が可能になるということだ。