富士通とSUBARUは12月4日、エンジン部品加工工程における研削加工の品質保証の向上に向け、高精度に加工品質を判断するAIモデルを活用した実証実験を同日からSUBARU群馬製作所大泉工場の量産ラインで開始すると発表した。期間は2020年1月31日まで。

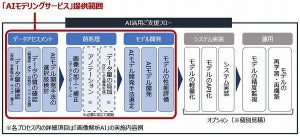

今回活用するAIモデルは、富士通アドバンストエンジニアリングの生産現場でのIoT活用技術、富士通研究所のAIモデル生成技術と、SUBARUのエンジン部品の加工ノウハウを組み合わせて共同開発した。

エンジンのカムシャフト(エンジン部品の一種でバルブ開閉の役割を担う)研削工程において、研削設備に接続したセンサから収集した主軸動力値や振動といったデータと、カムシャフトの粗さや表面形状などの品質データを、AIに機械学習させ、リアルタイムに加工中の全カムシャフトの品質の良否判定を行うことができるAIモデルを構築した。

実証実験では、カムシャフト研削工程の量産ラインにおいて、収集したセンシングデータからAIモデルで推測した品質状態が、品質保証基準の範囲内に収まっているかを実測値と比較して確認する。これにより、従来の抜き取り検査を主体とした品質保証に加え、AIモデルを利用した全カムシャフトの品質予測により品質保証レベルの向上が可能となるかを検証。

また、研削砥石の表面を研いで切れ味を取り戻すドレッシングと呼ばれる作業を必要とされた時のみ実施することで、従来と比べてドレッシング間隔を延伸させることの可能性もあわせて検証する。

今後、両社はAIモデルの量産ラインへの本格適用を目指すほか、今回の取り組みをリファレンスとして他部品やエンジン工場全体に横展開を推進し、さらなる最適生産・品質向上の実現を目指す考えだ。