沖電気工業(以下、OKI)は12日、プロジェクションを用いて自動車生産現場の作業支援を行うシステム実現に向けた実証実験をSUBARUと開始した。

-

SUBARU公式サイト

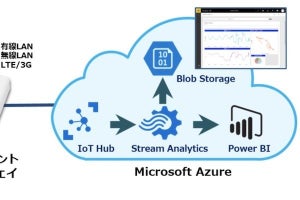

OKIは、製造業の組立ラインIoTソリューション「プロジェクターアッセンブリーシステム」においてネジ1個からの部品取り出しから詳細な作業指示まで、プロジェクターとデジタルを組合せたシステムを展開している。実際の動画も公式サイトに公開しているが、プロジェクターとカメラの連動で的確なアッセンブリーの指示を出している。

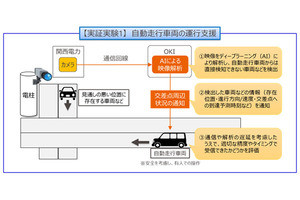

データ収集、作業分析、フィードバック、作業指示と品質向上の業務サイクルを構築し、ユーザーサイドでカスタマイズできる仕組みを提供。ATMや鉄道旅券発行機の組立など金融や鉄道といった分野での実績もあるシステムだが、今回SUBARUとともに自動車生産現場の作業での応用"Projection Complement System"実現に向け、新たな実証実験へと取り組みを開始したことを発表している。SUBARU群馬製作所の大泉工場は、FORESTER(フォレスター)やLEVORG(レヴォーグ)などのSUBARU車のエンジン、トランスミッションの製造を行うが、自動車の動力の源泉であるエンジンと駆動力を車輪へと伝えるトランスミッションという重要部の組立てでSUBARUのFA(ファクトリーオートメーション)システムと連携した作業システムを目指すものだ。

品質や精度が求められる自動車のパーツは、加工・組立工程のあとに行われる外観検査、運転検査などが念入りに行われる。これらの工程において"指差し確認"など人が介在する作業があるが、車種や型式などバリエーションにより異なるこの重要工程がプロジェクションマッピングにより補完される。作業の負荷軽減や作業実施の証跡といった作業中の活躍はもちろん、作業時間のばらつき具合の把握や作業手順における問題箇所の特定といった工程の評価・改善のサイクルへの寄与も期待される。

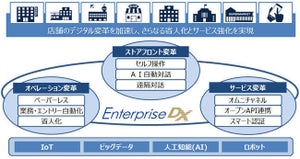

OKIでは独自のセンシング技術やAI技術を活用し、多様な製造業ユーザーが抱える課題解決とスマート工場の実現支援を行うソリューション「Manufacturing DX」を展開しており、今後はSUBARUの取り組みに寄与するとともに構成ソリューション拡大を目指す。