超高齢化社会を迎えた日本。すでに地方では工場での労働力を確保することも簡単には行かなくなってきている。そうした状況を打破しようと、ものづくりの現場ではIoTやAI、協働ロボットを活用して、人手をなるべく介さずに品質を維持しようという動きがある。OKIが群馬県の富岡市に構える富岡工場もそうしたAIや協働ロボットの活用により、より人に優しい工場の実現を目指している。

OKIのメカトロシステム事業を支える中核工場

OKIの富岡工場の歴史は古く、現在の位置に工場が建てられたのは1964年と50年以上前になる。以来、現在に至るまで、現金自動支払機(キャッシュディスペンサー:CD)や入出金自動取引装置(ATM)の生産などのほか、駅の発券端末や空港のチェックイン端末、現金処理機など、金融や流通、旅客交通にてお金が絡む重要な装置の製造工程の主たる「組み立て」、「試験」、「カスタマイズ」、「梱包」といった同社のメカトロニクス事業を支える中核工場として生産を行ってきた。

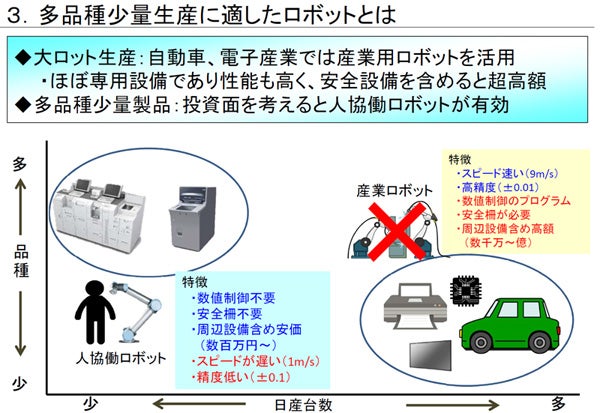

そんな同工場の最大のポイントは多品種少量生産に柔軟に対応できるというところ。ATMなどは通常、1つの顧客が何千台、という単位で注文を出さないため、その顧客向けに生産する台数は1日あたりせいぜい5~10台ほど。そのため、ラインの稼働率を高めると、必然的に1ラインが1日あたりに組み立てる製品は40製品ほどと多岐にわたる。そうした状況から、同社では、「多品種少量組立において『世界No1』の組立試験ラインを目指す」という目標を掲げ、低価格化が進むIT(ICT)機器の活用を積極的に進めてきた。

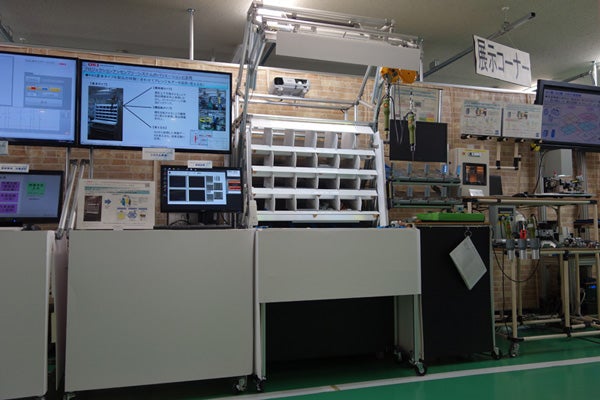

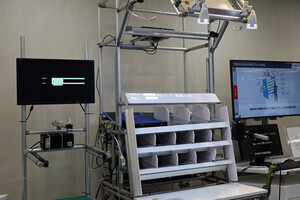

その成果の1つが、2016年に弊誌でも取り上げた自社の生産拠点の取り組みを対象に開催する「生産改革大賞 発表会」にて最優秀賞を受賞した多品種少量生産の生産性向上を支援するためのシステム「プロジェクション・アッセンブリ・システム(PAS)」である。初期型はこの最優秀賞を受賞した形のブラッシュアップ版で、USBカメラで作業者の動きを把握、プロジェクタに次の工程を写して、それをミラーで作業台や棚の特定位置に表示、作業者が次ぎになにをするかが、一目でわかるようなシステムとなっている。

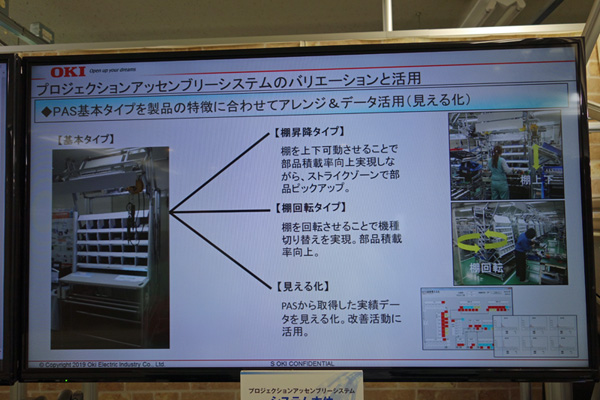

PASは最優秀賞受賞から3年、用途や配置場所に応じてさらに種類の派生系が開発され、実際の生産現場に投入されている。

1つ目はスペースの有効活用を図ったタイプでは、背面をストレージとすることで、次に作る製品をそこに配備。作業者はPASを回転させるだけで次の生産作業に移ることができるようになった。2つ目はPASの棚が作業者の次の行動を踏まえて自動的に昇降するタイプ。これにより、作業員がしゃがんだり背伸びをすることなく、普通に立った姿勢のまま棚の高い位置にある部品などを取ることを可能とした。3つ目は、派生系というよりも進化系で、すべてのPASをネットワークと接続させた。これによりライン脇に設置された各PASごとの進捗を見える化した図で一目でどのPASの工程がどのような状況になっているか、といったことを把握することができるようになった(現在、同社が外販しているのは従来型のみとのこと)。

PASの進化の系譜。基本タイプから、棚昇降タイプ、棚回転タイプが派生系で登場(写真は棚回転タイプ。よく見ると、作業者と反対側にも棚があることがわかる)。いずれもネットワークに接続され、各PASの生産状況などの把握が可能となった。開発された時期は、棚昇降タイプが2017年前半、棚回転タイプが2017年後半、そして見える化が2018年とのこと

-

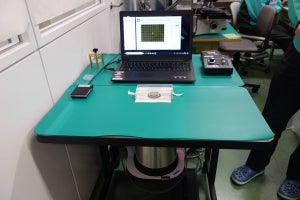

こちらは大型の部品を置くスペース。ここも生産性の向上に向けた工夫が施されている。配置はフリーロケーションで、部品のピックアップは個人ごとに配布されたスマホに、棚の位置情報が表示され、それにしたがってピックアップを行うという手法を採用している。また、棚そのものも設置側とピックアップ側に分かれており、角度がついており、ピックアップすると自動的に後ろから前に部品がでてくる仕組みとなっている

協働ロボットの積極活用で人の夜間作業を減少

PASに加えて、近年の同工場が積極的に導入を図ってきたのがロボットによる人間の代替である。実は同社、3~4年ほど前から日本の国内企業としてはかなり先行する形でユニバーサルロボット(UR)の協働ロボットを導入するなど、先駆的な取り組みを行ってきた。

というのもPASにより、実際の生産に付帯する部品の運搬やライン切り替えといった「非付加価値時間」の削減はかなり進んだが、実際の生産作業の時間である「正味作業時間」の削減には不十分であったという。そこで、協働ロボットを活用して、シームレスな工場環境の中で、多品種少量生産品の組み立てを行おう、ということになったという。

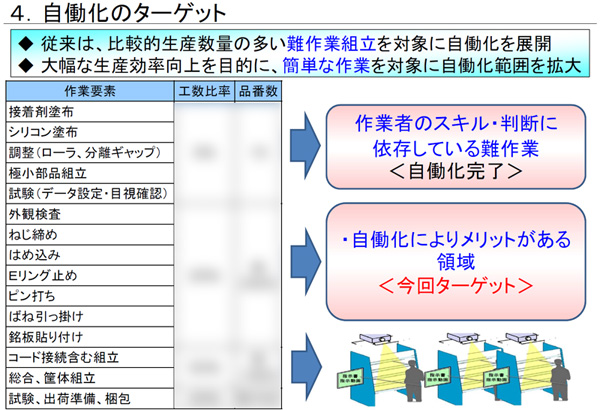

協働ロボットに任せる作業範囲は、従来は比較的生産数量の多い難作業組み立てを対象としていたが、さらなる生産効率の向上のために、外観検査やねじ締め、はめ込み、ピン打ちといった簡単な作業もターゲットに含め、自動組み立てロボットシステム「TAAS(Tomioka Automatic Assembly System)」の開発に挑んだ。

同社の4名の20~30代の若手エンジニア(それぞれメカトロニクス、エレクトロニクス、画像認識、ソフトウェアを担当。研究部門からも参加したという)がチームを組んで、さまざまな試行錯誤をした結果、2本の協働ロボットを連携させた共通モジュールと、そこから着脱可能で部材や工具の供給、完成品排出などを可能とする専用部という構成を考案。これにより、例えばAIを用いた画像診断による良否判定の後のピックアップ作業や、左右の腕が協調して、片方が部品を抑え、もう片方でそれを加工する、といったことなどができるようになったという。これにより、例えばねじ締め作業の時間は、当初は人間と比べて3倍遅い速度での作業しかできなかったものが、人並みの早さで、しかも休みなく行うことができるようになり、監督者が終業の際に、朝までのねじをセットして帰宅、翌朝出社すると、ちょうどロボットがすべてのねじ締めを終える、といったことができるようになった。

TAASの開発により、人はより付加価値の高い作業に集中して従事できるようになったという。TAASの専用部は現在、人が切り替え作業を行っているが、今後は自動搬送ロボットなどと組み合わせて無人化に挑むなど、さらなる省人化と効率化を目指したいとしている。

「AIと協働ロボット、そしてネットワークの活用まで組み合わせて生産に活用している工場はまだ日本では少ないのではないか」と同社の担当者は胸を張るが、まだまだやることはたくさん残されているとも語る。「いかにしてロボットと人とをつなぎ合わせていくか。またそれによる真価をどのように求めていくか。今後はさらにIoTもつながっていくことになるが、それが本当のIIoTの姿だと思う」と、今後も積極的に工場のデジタル化を推進していくとする。その根底には「来るものは拒まない」という同工場の顧客のどんな要求にもこたえよう、という姿勢が見えてくる。

同工場で見た姿は決して未来に向けた挑戦ではなく、今すでに現実のものとして展開されている姿であり、人とロボットが共に働く社会はもはや未来の絵空事ではないといえるだろう。そうした意味では、OKI富岡工場が進めるこうした取り組みは、今後の日本のものづくり産業における1つのモデルケースになるのでは、と思えるものであるだろう。