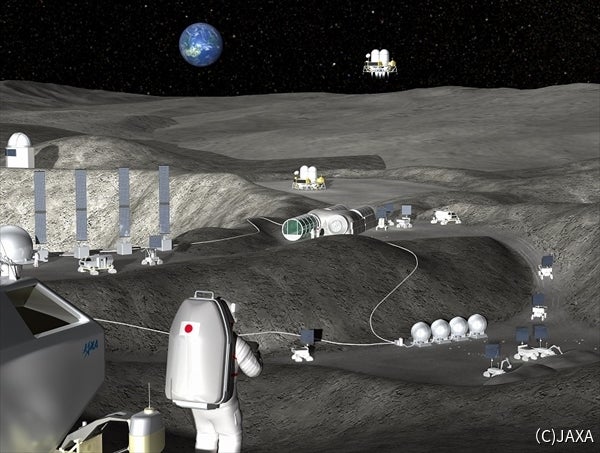

宇宙航空研究開発機構(JAXA)と鹿島建設は3月28日、鹿島西湘実験フィールド(神奈川県小田原市)にて、月面拠点を無人の自動化重機で建設することをイメージしたデモを公開した。JAXA宇宙探査イノベーションハブで行った共同研究の成果。月面拠点の建設はまだ構想段階であるが、「拠点建設の実現可能性を見出すことができた」としている。

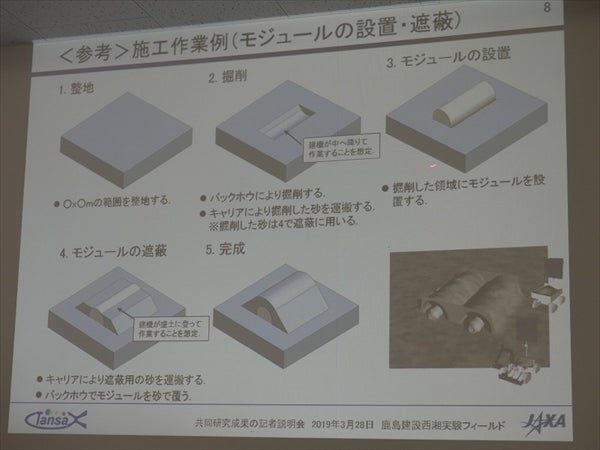

将来の月面における有人拠点の建設には、大きく以下の4つの作業が想定されている。

- 居住空間となるモジュール設置場所の整地作業

- 所定の深さまでの掘削作業

- モジュールの設置作業

- モジュールを隕石や放射線から遮蔽するための覆土作業

こういった建設作業を宇宙飛行士が行うと危険であるため、地上から遠隔で建設機械を操作できる無人化施工の活用が期待されている。ただ、無人化施工はすでに実績がある技術であるものの、月面となると距離の遠さが大きな障害となる。通信の遅延が3~8秒もあると見積もられ、とてもそのままでは、効率的な作業は行えない。

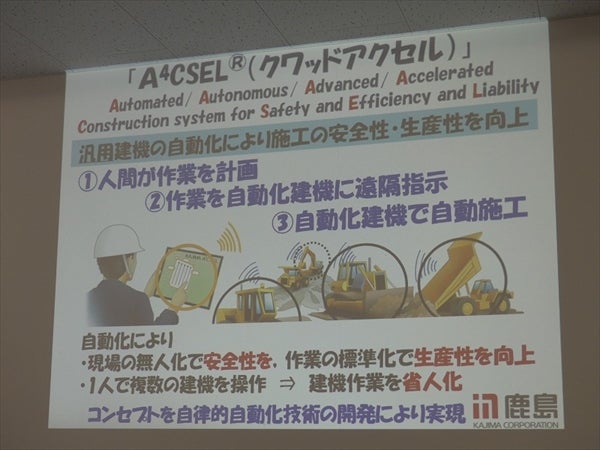

そこで活用するのが、鹿島建設が10年ほど前から開発してきた「A4CSEL」(クワッドアクセル:Automated / Autonomous / Advanced / Accelerated Construction system for Safety, Efficiency, and Liability)という技術。

建設業界では長年、生産性と安全性に大きな課題を抱えていた。建設作業はこれまで、多くを人手に頼ってきたが、少子高齢化の進行により、熟練技能者が不足。今後人手不足がさらに深刻化する中、生産性の向上は不可欠だ。また死亡事故が発生するような環境では、若い人材の参入が望めないという問題も大きい。

A4CSELは、建設機械の自律・自動運転技術である。単なる無人化施工だと、乗って運転するか別の場所で運転するかの違いなので、生産性はあまり変わらない。しかし、人間が作業を指示し、あとは重機がやってくれる自動化施工であれば、1人で複数の重機を操作できるので、省人化が可能だ。無人なのでもちろん安全性も高い。

鹿島建設の高田悦久氏(専務執行役員 土木管理本部副本部長)は、「大学生が建設業界に見向きもしない。土木の卒業生でも他産業に行ってしまう」と、危機感を募らせる。A4CSELで従来のイメージを変え、「建設業界の魅力を上げることが我々の夢。なんとか実現したい」と期待する。

A4CSELはすでに、五ケ山ダム(福岡県)、大分川ダム(大分県)、小石原川ダム(福岡県)の3カ所のダムで実証実験を行っており、2020年4月からは、成瀬ダム(秋田県)にて本格的に投入する計画。ここでは、自動化重機を20~30台規模で運用し、ダムの堤体打設作業を行う予定だという。

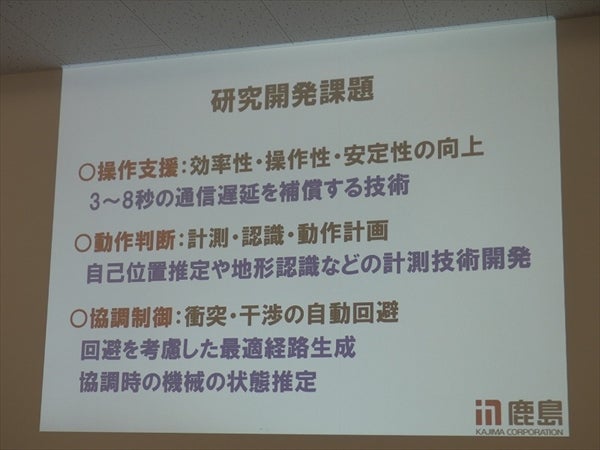

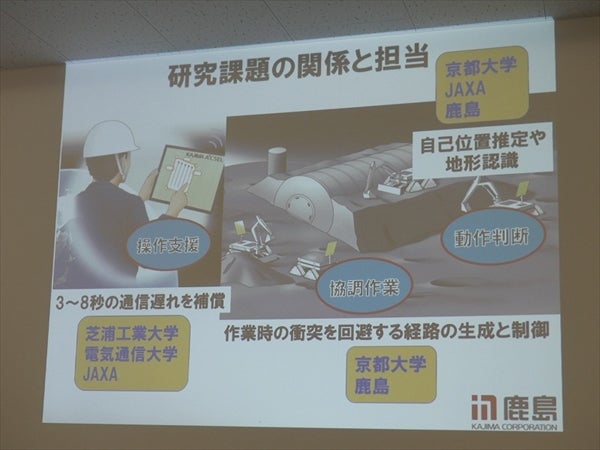

A4CSELの技術を宇宙に応用するため、今回の共同研究「遠隔操作と自動制御の協調による遠隔施工システムの実現」を実施。芝浦工業大学、電気通信大学、京都大学とともに、操作支援、動作判断、協調制御といった技術の開発に取り組んだ。

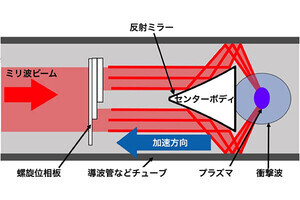

作業を指示すれば自動でやってくれるのがA4CSELの特徴であるが、月面では、すべての作業を自動化するのは難しい。定型的な作業は自動化しやすいものの、それ以外の細かな作業は遠隔操作することが想定され、その場合、3~8秒もの通信遅延が大きな問題となる。

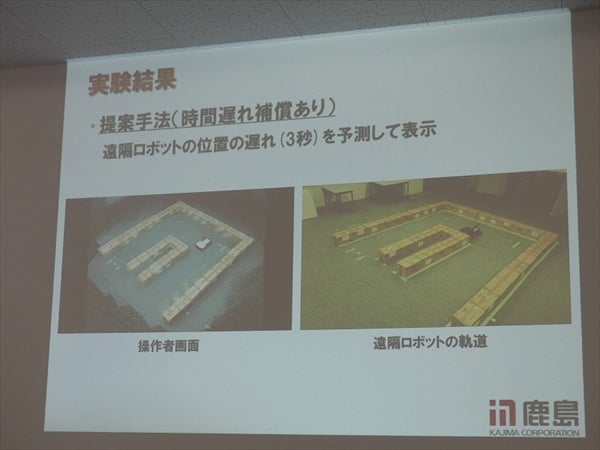

鹿島建設の三浦悟氏(技術研究所 プリンシパルリサーチャー)によれば、遠隔操作は「0.5秒以上の遅れがあると人間は感覚的に運転できなくなる」という。この対策のためには、時間遅れを補償する手法を提案。遅延分の未来を予測した映像を画面に表示することで、遅れを意識せず、安全かつ効率的に操作できるようにした。

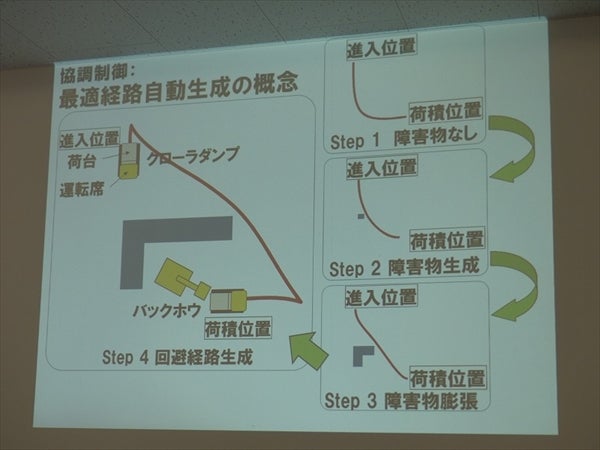

そして月面ではGPSが使えないので、SLAMなど、GPSに依存しない手法で自己位置推定を行い、動作を計画する必要がある。また複数の重機が動くことになるので、衝突を回避する経路を自動生成し、協調した作業を行わなければならない。今回は、そういった研究開発も行った。

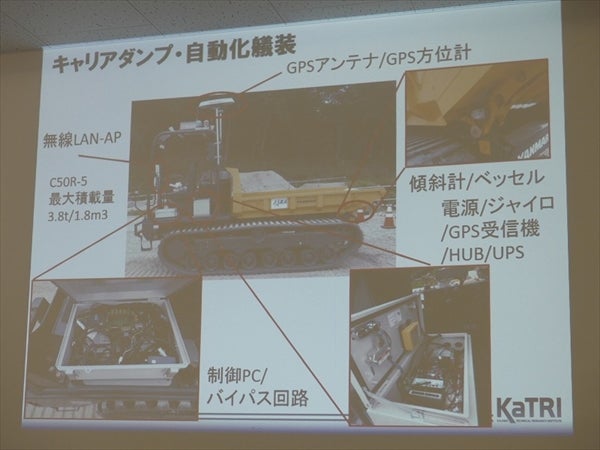

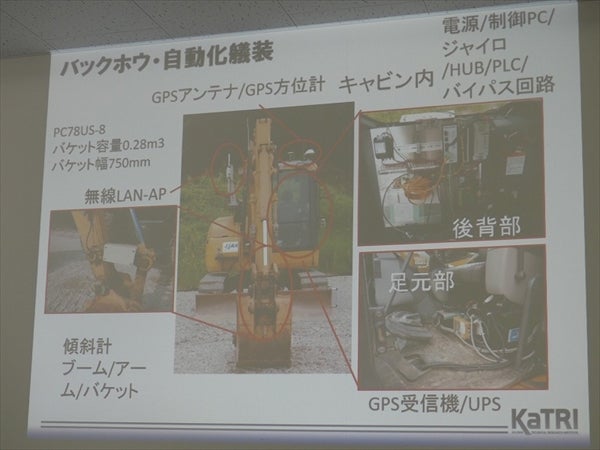

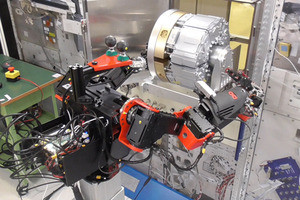

実験では、市販のキャリアダンプとバックホウをベースに改造。各種センサーや通信機材などを搭載し、遠隔操作と自動運転が可能なようにした。なお前述のように月面ではGPSが使えなくなるが、今回の実験ではその点までは再現しておらず、位置や方位の計測にはGPSを利用している。

プレスに公開されたデモでは、想定される4つの作業(整地、掘削、設置、覆土)のうち、掘削と覆土について実施。クレーンは自動化されていないため、モジュールを設置する作業は人間が操縦する通常の重機で行った。

モジュールは3分の1スケールで、長さは3m、直径は1.5mだ。これを設置するため、まず自動化バックホウが広さ3×4m、深さ75cmの穴を作成。人間が操縦するバックホウでモジュールを置いてから、自動化バックホウが埋め戻す作業を行った。

「穴を掘る」という作業は、実は自動化が結構難しい。土質により固さが違うので、オペレータはそれに合わせて、刃先を入れる角度を変えたりしているのだとか。A4CSELは、熟練オペレータの操作データを収集・分析し、自動運転の制御方法に取り入れており、「経験30年のベテランほどではないが、平均以上の上手さ」(三浦氏)を実現している。

一方、自動化キャリアダンプは、掘り出した土の運搬に使用。ぱっと見ただけでは分かりにくいが、バックホウの位置に合わせて移動したり、受け取れる場所に到着したことをバックホウに伝えたりといった協調制御が行われているという。

公開されたデモの様子。自動化バックホウ/キャリアダンプの協調動作に注目して欲しい

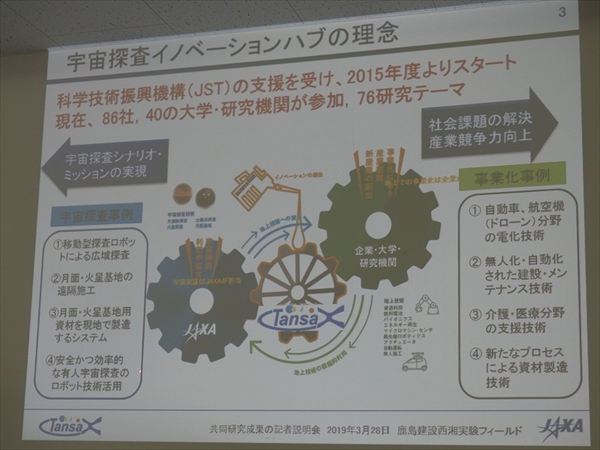

今回の共同研究は、JAXA宇宙探査イノベーションハブが2015年度に行った第1回公募で採択されたもの。研究期間は3年でちょうど終わったばかりだが、引き続き両者で研究していくことも検討しているとのこと。

JAXAの川崎一義氏(宇宙探査イノベーションハブ 副ハブ長)は、従来の宇宙探査について「スピンオフに時間がかかっていた」と課題を指摘する。同ハブは、JAXAの宇宙技術と民間の地上技術の間を繋ぐことで、両者の技術開発を促進。宇宙探査のあり方を変えると同時に、地上技術に革命を起こすことを狙う。

今回開発した自動化施工の技術も、地上での応用が可能。川崎氏は、「宇宙を目指すことで技術を高めてもらい、ゲームチェンジングを起こせるような新しい技術を作り上げる。月面拠点の建設はまだ数10年先になるかもしれないが、その技術をすぐ来年にでも我々の社会に応用できるようにして、貢献していきたい」と期待した。