産業技術総合研究所(産総研)は5月18日、廃プリント基板から電子素子を種類別に回収する選別技術を開発したと発表した。また、これに合わせて、日本エリーズマグネチックスと共同で量産型の選別装置を開発した。これにより、都市鉱山からのレアメタルリサイクルの加速が期待されるとしている。

同選別システムは、メインの「複管式気流選別機」と、サブの「傾斜弱磁力磁選機」の2つの新しい物理選別装置を組み合わせたもので、タンタルコンデンサ(レアメタルを含有)をはじめとする電子素子群を種類別に高純度で回収できる。

廃プリント基板の処理において、通常の銅や貴金属を製錬所で処理するリサイクル方法では、レアメタルの多くは回収できない。例えば、重要なレアメタルの1つであるタンタルは、プリント基板中のコンデンサに使われている。しかし、廃製品からの回収はほとんど進んでおらず、リサイクルを優先すべき重要金属の1つとされている。レアメタルのリサイクルを実現するには、プリント基板を製錬所で処理する前に、タンタルコンデンサなどの電子素子を物理選別しておく必要がある。プリント基板から電子素子をはく離する技術は、すでに確立されつつあるが、はく離された状態では、様々な電子素子が混合している。この状態では、多くの種類のレアメタルが低濃度で混在しているため、効率よくリサイクルできない。このため、電子素子の混合物から、タンタルなどの重要なレアメタルを含む素子だけを選別・回収する技術の開発が切望されていた。

産総研では、これまで固体の段階で特定の成分を濃縮する物理選別技術の研究開発を行い、都市鉱山や海洋資源開発など、日本の新しい資源開発に求められる装置を開発してきた。代表的なメタルリサイクルの物理選別技術では、2011年5月にHDDカッティングセパレータや、蛍光ランプのリサイクル技術など、世界に先駆けて発表したものもある。

プリント基板からのレアメタル回収については、石油天然ガス・金属鉱物資源機構の支援による共同研究「廃小型電子・電気機器からの希少金属等の回収」(2007年度~2010年度)によって、PCやサーバ、携帯電話などに使用される様々なプリント基板から、はく離した電子素子群の物性や選別特性を調査し、特定の電子素子の選別条件を選定するための基礎を築いてきた。その後、独自に選別装置の開発に関する基礎データを収集して、「複管式気流選別機」と「傾斜弱磁力磁選機」の研究用試作機を完成させた。さらに、日本エリーズと共同で、安全性、耐久性、メンテナンス性などを向上させて、これらの装置のプラント用量産機を開発するに至ったという。

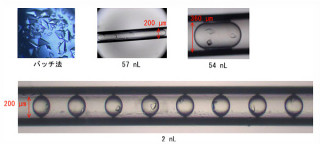

「複管式気流選別機」は、長年取り組んできたカラム形気流選別機を発展させ、高精度化した装置となっている。カラム形気流選別機は、管(カラム)内に一定風速で上昇する気流を発生させ、その気流によって浮上する軽い低比重粒子と、落下する重い高比重粒子を選別する乾式比重選別機の一種で、混合物が2成分の場合には、これによって選別できるが、電子素子混合物などの多成分の混合物の場合では、中間比重粒子を回収するためには少なくとも2回の選別が必要となっていた。今回の「複管式気流選別機」は、気流の風速の異なる2つのカラムで構成される。高風速の第1カラムで、高比重粒子を落下回収した後、中間・低比重粒子を浮上させた空気を排気せずに、そのまま粒子とともに第2カラムに供給する。低風速の第2カラムでは、中間比重粒子を落下回収して、浮上した低比重粒子と選別する。

これにより、1回の処理で中間比重粒子を回収できるが、1つの送風機によるコンパクトな構造で高精度な選別を実現するため、さらに新らた技術を開発した。

まず、第1カラムと第2カラムを滑らかに接続するための特殊な内部形状のジョイント機構と、第2カラムの自動風速制御を行うための断面積可変カラム機構を導入した。

また、カラム内に空気を流すと、一般に中心部分の風速が周辺部分よりも速くなり断面風速にムラが生じてしまう。気流選別機では、カラム内の断面風速にムラがあると、例えば同じ比重であっても中心付近では吹き上がり、周辺部分では落下することがあり、選別精度が低下する。そこで、カラム内部の構造を工夫することにより、フラットな断面風速分布を実現し、高精度の気流選別機構を開発した。

さらに、精度良く選別するためには、カラムの長さ方向に風速が一定となる区間を設けることが不可欠となる。しかし、本装置で用いる風速領域(数10m/s)では、風速が安定し一定となる区間を実現するには長いカラムが必要で、複管式にすると装置高さが10m以上になり設置場所が制約される。そこで、多段のオリフィスによる特殊なカラム内絞り構造を開発し、風速が一定となる区間を短いカラム長さで実現できた。また、オリフィスによって粒子運動を意図的に加速させ、分離ゾーンを多段化できることが判明したことで、装置の高さを5m程度に抑えるとともに、選別速度を向上させた。

多くの電子素子を種類別に選別するためには、膨大な数の選別条件の中から1つもしくは複数の条件へ絞り込む必要がある。装置を導入しても、最適な条件が見いだせなければ、リサイクルは実現しない。そこで、ユーザーが制御盤のディスプレイから、投入する粒子のサイズと中間比重粒子として回収したい電子素子の名前を選択すれば、最適選別条件で自動運転する制御機構を導入した。この制御機構は、産総研が独自に構築した数十万個の電子素子に対する選別挙動データベースを用いているという。

これらにより、わずかな比重差の電子素子を極めて高精度に3成分に選別できるようになり、これまで不可能であった電子素子混合物から、レアメタルを含む特定の電子素子だけを回収することを実現した。適切なはく離(破砕)方法によって種々のプリント基板から得られた電子素子混合物について、目的の電子素子に適した粒度で篩分けした後、「傾斜弱磁力磁選機」と組み合わせて選別試験を実施した。タンタルコンデンサを回収した例では、タンタルコンデンサ純度1~3%の電子素子混合物に対し、従来技術による選別では純度20~30%程度に留まっていたが、同技術では純度80%以上(最大95%)、分離効率80%以上(最大93%)での選別を実現した。この他、同装置ではセラミックコンデンサやチップ抵抗など、何種類かの電子素子を種類別に回収できる。

「傾斜弱磁力磁選機」は、搬送コンベア上で形状選別と磁力選別を行うための粗選用に開発したハイブリッドセパレータ。電子素子混合物が、傾斜したコンベアのベルト上にフィードされると、円筒形の電子素子は側面を下にしていれば容易に転がり、コンベアの側面から落下するが、端面を下にしていると落下しない。このような円筒形素子にピンなどを当てれば、素子の姿勢が変わって落下のきっかけを与えることができる。しかし、傾斜コンベアのベルト上にピンを固定配置した場合、ピンの間隔を広げると素子が素通りする確率が高くなる。逆に、間隔を狭めると、素子が堆積して閉塞してしまう確率が高くなる。そこで、ベルト上の素子がピンに接触し、一定以上の荷重で押されるとのれん状にピンがスイングする多段スイングゲート機構を導入した。円筒形素子に姿勢変化の機会を与えつつ、ピン間隔を狭くしても閉塞が起こらない。これによって、電子素子のうち、円筒形のアルミ電解コンデンサだけが選択的に傾斜コンベアのベルト上を転がって回収される仕組みになっている。

一方、矩形の他の電子素子類のうち、鉄を多く含む水晶振動子やコイルの鉄芯などは、その後に磁着回収され、最終的にICやメモリ、タンタルコンデンサなどが非磁着物として回収される。通常の磁選機は、より多くの磁着物を回収するため磁力が強く、非磁着性の電子素子でもリード線が残っていると回収されてしまう。そこで、同装置では、0.07T以下の弱い磁力で、しかも、コンベア面上に均一な磁場を形成するよう磁石を配置してあるため、鉄を多く含む水晶振動子などの電子素子だけを安定して回収できるという。

今回開発した「複管式気流選別機」と「傾斜弱磁力磁選機」はすでに実用段階に入っており、両選別機を含むタンタルコンデンサ回収プラントを今年度中に稼働させる予定。また、その他の電子素子の回収や、種々の廃製品からレアメタルを回収するプラントへの導入も検討している。さらに、その選別精度を生かして、リサイクル以外の製造工程における原料高純度化など、さまざまな工業利用への展開も検討されている。

「複管式気流選別機」では、現状は事前に調査したデータベースに基づく自動制御となっているが、今後は、センシング技術などと組み合わせ、データベースにない対象物であっても、自律的に制御できる選別装置の開発を進める予定。