産業技術総合研究所(産総研)は、プラスチックフィルムや紙など「フレキシブル基板」上に、温度差発電を行う「熱電変換素子」を印刷で形成する技術の開発に成功したことを発表した。同研究所のフレキシブルエレクトロニクス研究センター表示機能デバイスチームの星野聰研究チーム長や末森浩司研究員らによる成果で、10月13日(木)・14日(金)に開催される「産総研オープンラボ2011」で披露される予定だ。

熱・震動・電磁波など、さまざまな形で環境中に存在するエネルギーを電力に変換して活用する「エネルギーハーベスティング」技術は、日常生活の中の身近なエネルギー源を効率的かつ安全に電力エネルギーに変換して活用する技術であり、携帯電子通信機器、センサネットワーク端末機器、パーソナルメディカル・ヘルスケア機器などへの、充電や電池交換を必要としない局所電源として、広く普及活用することが期待されている。中でも機器や設備からの排熱、あるいは体温などの熱エネルギーから直接電力に変換できる熱電変換素子は、最も身近なエネルギー変換素子であり、より広範な普及が期待されている。

しかし、現在の熱電変換素子はビスマスやテルルなどのレアメタルを主な原料として作成されていることから、素子の低コスト化が難しく、大量普及が困難な状況だ。さらに、現在用いられている素子は柔軟性や成形性に乏しく、平面でない形状の排熱・放熱源への設置が容易ではないという弱点も有する。また、エネルギーの大量変換を行うための素子の大面積化が困難という点も課題のひとつだ。

こうした課題を解決し、熱電変換によるエネルギーハーベスティングを広く活用していくためには、資源量の制約を受けず、フレキシブル化、大面積化、低コスト化などが可能な、新しい熱電変換材料とその高生産性素子製造技術の確立が求められているというわけである。

研究グループは、高性能なフィルム上熱電変換素子の実現を目指し、薄膜可能な熱電変換材料の探索を行った結果、カーボンナノチューブ(CNT)などの炭素材料と高分子材料をナノレベルで混合させた「炭素-高分子複合材料」が、高い熱電変換性能を示すことを発見した。

高性能な熱電変換材料の条件としては、熱によって電圧を発生する能力を示す「ゼーベック係数」が大きいことに加え、電気伝導率が高く、熱伝導率が低いことが必要だ。CNTなどの炭素材料は、そのまま高分子材料中に分散させようとすると、その強い分子間力により、束上、粒状に凝集してしまう特性を持つ。CNT-高分子複合材料に高い電気伝導性を与えるためには、この凝集状態を解消し、CNTを高分子中にナノレベルで分散させる必要がある。

そのため、各種分散剤を用いてCNTの凝集を阻害し、その後に高分子中に分散させる方法が一般的に行われているが、熱電変換素子として用いる場合、CNT-高分子複合材料中に分散剤が残存すると、電圧の発生能力を低下させてしまうという問題が生じてしまう。つまり、安易に分散剤を用いることができないのだ。

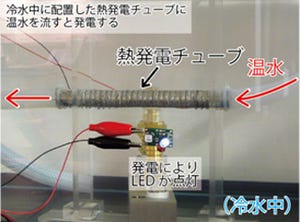

そこで、今回、機械的分散法を用いて分散剤を使用せずにCNTを高分子溶液中に分散させる技術を開発した。そして、開発したCNT-高分子複合材料を溶媒に溶解するように材料調整を行ってインク化。このインクを用いて印刷によりパターンを形成して乾燥焼成させることで、ナノレベルでCNTを分散させたCNT-高分子複合材料からなる熱電変換材料を形成したという次第である(画像1)。この手法で作成したCNT-高分子複合材料は、分散剤による起電圧低下がないため、ゼーベック係数が0.143mV/Kとなり、従来法で作成した場合の約3倍に向上した。

|

|

画像1。CNT-高分子複合材料の形成手法(上)とその表面電子顕微鏡像(下)。CNTと高分子を溶媒中に溶かして機械的分散を行ってCNT-高分子混合液を作成、それをインクとしてフレキシブル基板にステンシル印刷法でパターン成形して、熱電変換材料を作成 |

高い変換効率を示す熱電変換素子を得るためには、構成材料の熱伝導率を低く保ちつつ、電気伝導率を高くすることが重要だ。今回は、乾燥焼成過程の制御などを通じて、CNT-高分子複合材料中の微細構造を制御することで高性能化を図った。高電気伝導性と低熱伝導性を両立できた結果、CNT-高分子複合材料は従来法で作成したCNT-高分子複合材料よりも50%以上も高い熱電変換性能である性能指数約0.03を計測。これは、印刷で形成可能な熱電変換材料としては、現時点の正解最高値だという。

今回開発したCNT-高分子複合材料のインクを用いて、厚さ20μmのプラスチックフィルム基板上に「ステンシル印刷法」でCNT-高分子複合材料のパターンを形成。それを乾燥焼成させ、フレキシブルな熱電変換素子を作成した。

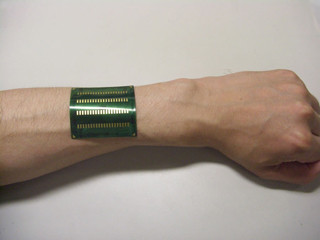

今回試作したフレキシブル熱電変換フィルムは、幅0.5mm×長さ0.8mm×厚さ0.3mmの素子を1000段、直列に接続した構造を有している。試作した熱電変換フィルムは曲率半径5mm程度に折り曲げても機械的な損傷は見られず、曲面・球面形状への設置に対する高い適応性が確認された(画像2)。

|

|

画像2。印刷で作成したフレキシブル熱電変換フィルム。このように曲げても機械的に問題なく機能。曲率半径5mmまで折り曲げても損傷は見られないことから、曲面や球面形状への設置に対する高い適応性が確認され、さまざまな場所に設置できるものと思われる |

また、室温25℃と体温36℃程度の温度差でも、良好な温度差発電動作を示し、効率的な熱電変換素子が製造可能なことを実証している。約10℃のプレート上に設置した熱電変換フィルムの上に手を置くことで温度差を加えた結果、108.9mVの電圧が発生した。

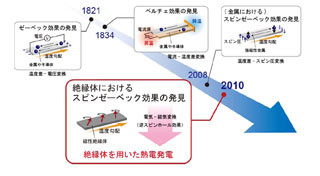

今後は、CNT-高分子複合材料中の微細構造制御などを通じて材料の高性能化を行うことで、従来の固体熱電変換材料に匹敵する性能を有し、かつフィルム基板上に印刷形成可能な熱電変換材料の開発を目指すとした。なお、2010年に産総研で開発したレアメタルを使用しない熱電発電モジュールは、低温側30℃、高温側330℃と温度差がずっと大きいが、1.7Wを発電している。

また、同時に素子構造の最適化を行い、熱電変換効率のさらなる向上を目指す予定ともしている。さらに、共同研究先企業を募集し、製品化に向けた課題に対する検討を行うともした。