アルバックは10月15日、材料から商品化までの一貫体制が確立したことを明らかにした。また、併せて中国蘇州にある愛発科真空技術(蘇州)敷地内に大型太陽電池およびFPD生産装置用新工場を設置することも明らかにした。

一貫体制は10月1日付けで行われたアルバックマテリアルの吸収(吸収後はアルバックのマテリアル事業本部として事業を継続)と、千葉超材料研究所(千葉研)の新棟の竣工によりなされたもので、新たに千葉県富里市に土地を取得、千葉研の新棟とアルバック千葉富里工場を併設する形で実現した。

|

|

アルバック代表取締役社長の諏訪秀則氏 |

こうした取り組みについて、同社代表取締役社長の諏訪秀則氏は、「アルバックは創業頃より、材料事業も手がけてきており、1972年に千葉研を設立した経緯もあり、当初より装置だけではなく、材料も一緒にやらないといけないという判断を持って事業を行ってきた」と、いきなり新ビジネスに参入するわけではないとしたほか、「従来の装置ビジネスだけではこれ以上の売上拡大は見込めない。売上拡大を図っていくためには新たなビジネスの育成を、分野に拘らず行っていく必要がある」との考えを示し、従来の中心ビジネスであった真空関連分野にも拘らず、「イノベーションの促進と脱装置・脱真空を目指したビジネスを進めることで、現状の売り上げ規模約2300億円から、将来的には4000億円程度まで引き上げたい」との方向性を示した。

|

|

同社代表取締役会長の中村久三氏 |

また、同席した同社代表取締役会長の中村久三氏は、「今、日本の産業は低迷している。特に電機やITなどはそうした状況になっている。こうした状況をどうやって打破していくか、1つはビジネスのグローバル化だが、円高の状況では、単に海外に売り上げを求めても先々行き詰ることとなる。そうしたことにならないためにはやはり、イノベーションが重要。アルバックでしか出来ない技術を生み出すことこそが、将来的に生き残るための道」との考えを示し、今回の材料から装置、プロセス技術までの一貫提供体制が整ったことで、「装置と材料、それぞれをソリューションとして提供することができるようになった。我々はまじめにイノベーションをやっていくことを目指している。それを日本で行い、世界との競争で勝ち残っていきたい」(同)と意気込みを語った。なお、同氏は、同研究所出身で、新棟で研究に関与する研究者たちに対し、「次のアルバックを生み出してくれることを期待している」と、将来に向けて新たな技術を生み出すことで成長を続けていくことに対する期待を示した。

千葉研の新棟は2010年3月20日に竣工。同年8月1日に従来の千葉研などからの設備搬入を終え、本格稼動を開始した。同社の研究所は千葉研のほか、筑波超材料研究所および静岡県裾野市にある半導体電子研究所の3つ、そして神奈川県茅ヶ崎市の本社には技術開発部ならびに各研究所の分室があり、それぞれが連携し要素技術やプロセス開発、コンポーネント開発を行っている。

|

|

千葉超材料研究所長の斎藤一也氏 |

千葉研では、主にFPD関連や太陽電池などのサイズの大きいものに関する研究が行われている関係から、「研究所にはあまり似つかわしくないように思えるが、大型搬送用のクレーンも設置されている」(同社取締役 千葉超材料研究所長の斎藤一也氏)とするほか、クリーン度はそれほど高くないが(局所的にクリーン度を高くしている場所はあるが)、クリーンルームも完備。「パーティクルを嫌う物質などの開発も可能なほか、ドライルームも完備しており、水分を嫌うリチウムイオン電池系(薄膜リチウムイオン電池)の研究開発も可能」(斎藤氏)とする。

また、「例えばLCD用スパッタリング装置は、装置そのものの開発やプロセス開発を研究所で行い、材料開発をアルバックマテリアルで行うというのが、これまでのやり方だった。しかし、それでは、現在のカスタマが要求する開発速度などを維持することができなかった。1つのアルバックの下、歩調を合わせることで、こうした取り組みもこれまで以上に行いやすくなる」(同)と、一貫体制の構築により、開発速度の向上も見込めるとし、あらゆる分野でアルバックとしての活動がしやすくなるというメリットを強調する。

|

|

|

|

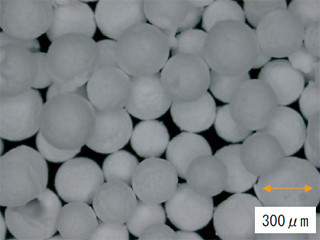

マテリアル事業と研究所、それぞれの立場からカスタマをサポートすることができるような体制となった(中央と右の画像は千葉超材料研究所の研究開発成果の一部。中央は光学フィルタや結晶系太陽電池など、右がCIGSのスパッタ材料 |

||

一方のマテリアル事業は、主にFPD向けターゲットの製造などを行っているが、初めてチタン制ゴルフヘッドを実用化したり、H-IIAロケットの1段目ロケットのバルブ(チタン製)の精密鋳造を行ったり、5月に打ち上げられたIKAROS(イカロス)の帆の蒸着装置を手がけるなど、その応用範囲は広い。

|

|

同社取締役副社長 マテリアル事業本部長の砂賀芳雄氏 |

現在、国内事業所は再編され、新設された千葉富里工場と既存の千葉山武工場、そしてアルバック東北の八戸工場、アルバック九州の鹿児島工場の4拠点となっている。また、事業内容の再編も進められており、「富里工場では、ターゲットのスパッタリング処理やターゲット材とバッキングプレートをくっつけるボンディング処理などを行っているが、2~3年で鹿児島や八戸に移管し、開発をメインに行う拠点とすることを目指す」(同社取締役副社長 マテリアル事業本部長の砂賀芳雄氏)とする。

さらに、「鹿児島工場でのG10、G11対応に向けた設備投資も進んでおり、2011年には約3mのサイズをターゲットとした設備も導入する予定」(同)とするが、汎用設備でこのサイズにマッチしたものはないため、「すべて自分達で設計、製造して対応している」(同)とする。

加えて、海外事業所の強化も進めている。これについては、「ターゲット材は消耗品。だいたいが1週間、長く使っても2週間で交換となる。使い古した材料を受け取り、ターゲットをバッキングプレートからはがし、新たなターゲットを貼り付けて、とやっていると、どうしても1週間程度はかかってしまう。FPDの生産の中心が韓国、台湾、中国であることを考えると、日本に運ぶ手間も入れると、到底間に合わない」(同)という理由もあることから、各地域に海外事業所を設立。今回の蘇州での新工場設立も、こうした流れの一貫で、「中国で、大型サイズに対応するFPD工場の話があちこちで進んでいる」(同)とし、今回の装置向け新工場に加え、蘇州にある愛発科電子材料(蘇州)の第2期工事を1年半程度で終え、将来的にはこうした中国での需要に対する材料側からのサポートの中心として、ITOターゲット材の調達を中国内で行い、そこからターゲット製品として一貫して中国内で生産できるようにしたいとした。

なお、諏訪社長は、「我々は日本の真空機器メーカーだが、日本市場の成長は鈍化し、設備投資は期待できない。そうした意味で装置は伸び悩むが、材料は消耗品で、工場が稼動状態にあれば常に需要がある。有機ELなどの分野でもTFTが用いられており、そういった意味では、市場規模は拡大が見込まれることから、将来的には材料ビジネスだけで現状の200億円程度から600~700億円まで規模を拡大できれば」と期待を示すほか、「脱装置・脱真空と言っているのは時代ごとに技術が変化していくという意味もある。IBMなどの変遷を見れば、明らかだ。我々ももしかしたら10年後、装置を製造していないかもしれない」と、時代に応じた変化を追いつつ、事業の拡大を図っていきたいとの展望を示した。

なお、日本地域については、「研究は向いている地域。韓国や中国、台湾などの地域では、資材は安く調達できるが、なんらかのものが調達できなかったりする。コモデティ化したものは海外で生産を行い、研究や先端技術を用いたものなどを日本で開発し、それを海外に持っていくという方法にならざるを得ないのではないか」との今後の方向性を示したほか、法人税率などについても、近隣諸国に比べて高いことなども産業界に対する足かせになると指摘、日本として産業界をどうしたいのかの姿勢が見えないままでいると、国外に本社機能を移そうという動きが活発化する可能性もあるのではないかとの危惧を示した。