東北大学 金属材料研究所 低温電子物性学研究部門の竹延大志准教授は3月17日、従来に比べて桁違いに特性の優れたカーボンナノチューブ(CNT)薄膜トランジスタ(TFT)の作製方法を開発したことを発表した。

TFTは、一般的にガラス基板上にa-Siなどを蒸着した電子デバイスでLCDなどで用いられている。しかし、素子作製条件が高温のため、プラスチックなどのフレキシブル基板上への作製が困難という問題があった。

こうした問題を解決するため、同大では単層カーボンナノチューブ(SWCNT)の電気的性質と柔軟性に着目、プラスチックなどの柔軟な基板上での素子作製が可能なインクジェット法と組み合わせることで、SWCNT-TFTを作製した。印刷法を用いて、CNTの膜密度を制御することで、従来のインクジェット法で作製されたTFTと比べ易動度1.6-8.2cm2/Vs、On/Off 比10,000-100,000という桁違いの特性を実現した。

独自開発された同インクジェット法では、曲げ強度では曲率半径7.5mmまでその材料特性が変わることがないものの、金属的なナノチューブと半導体的なナノチューブが混在するため、いかに金属的なナノチューブの影響を抑えるかがポイントとなっており、同研究所では、濃度の薄いCNTとインクジェット法による膜密度制御を用いることで、金属的CNTの影響を抑制、高性能トランジスタの印刷に成功したという。

|

|

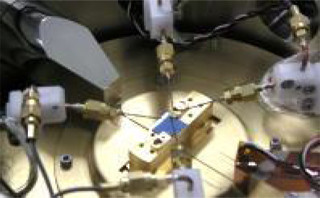

インクジェット法を用いたカーボンナノチューブ薄膜トランジスタの作製概略図。インクジェット法用いてカーボンナノチューブ薄膜を作製する際に、滴下回数によってナノチューブの密度を制御し、高密度な膜を電極に、低密度な膜をトランジスタの活性層に利用する。右下は、実際に作製した素子の顕微鏡写真 |

また、印刷法を用いていることから、熱処理工程や真空プロセスを不要とすることができるため、生産コストの低減も可能となる。インク原料のCNTは現状かなり高価なものの、同インクジェット法では原料を極微量のみしか使用しないため、従来の真空蒸着法やスピンコート法と比べても材料の無駄を1/100以下に抑えることができ、結果として生産プロセス全体のコスト削減が可能となるという。

さらに、SWCNTは構造的に化学的な反応性が高いダングリングボンドをほとんど持たないため、一般的なグラファイトなどの炭素材料と同様に化学的に高い安定性を示す。このため、耐熱温度は、真空中であれば1000℃まで、大気中(空気中)でも200~300℃位まで物性が落ちることがないという特長を有している。

同大では、TFTとしての活用のほかにも、電極部分に高密度のカーボンナノチューブ薄膜を半導体部分に濃度調整した薄膜を用いて、化学的に安定かつ加熱処理が必要ない印刷可能な電極材料としての応用や、特殊な絶縁膜によるプラスチック基板上での完全透明かつ低電圧駆動のTFT作製、独自に開発したドーピング技術による論理回路作製や集積化などを進めていくとしており、実用化開発に向け、RFIDタグや電子ペーパー、センサ、ディスプレイなどのフレキシブルデバイス全般の開発に関心もしくは実績を有する企業・組織などと、積極的な意見交換や共同開発を提案していくとしている。