ロボットが活躍するレッツノートの生産ラインを見学

パナソニックのモバイルPC「レッツノート」や、高い堅牢性を備える「タフブック」(TOUGHBOOK)シリーズを製造する神戸工場。

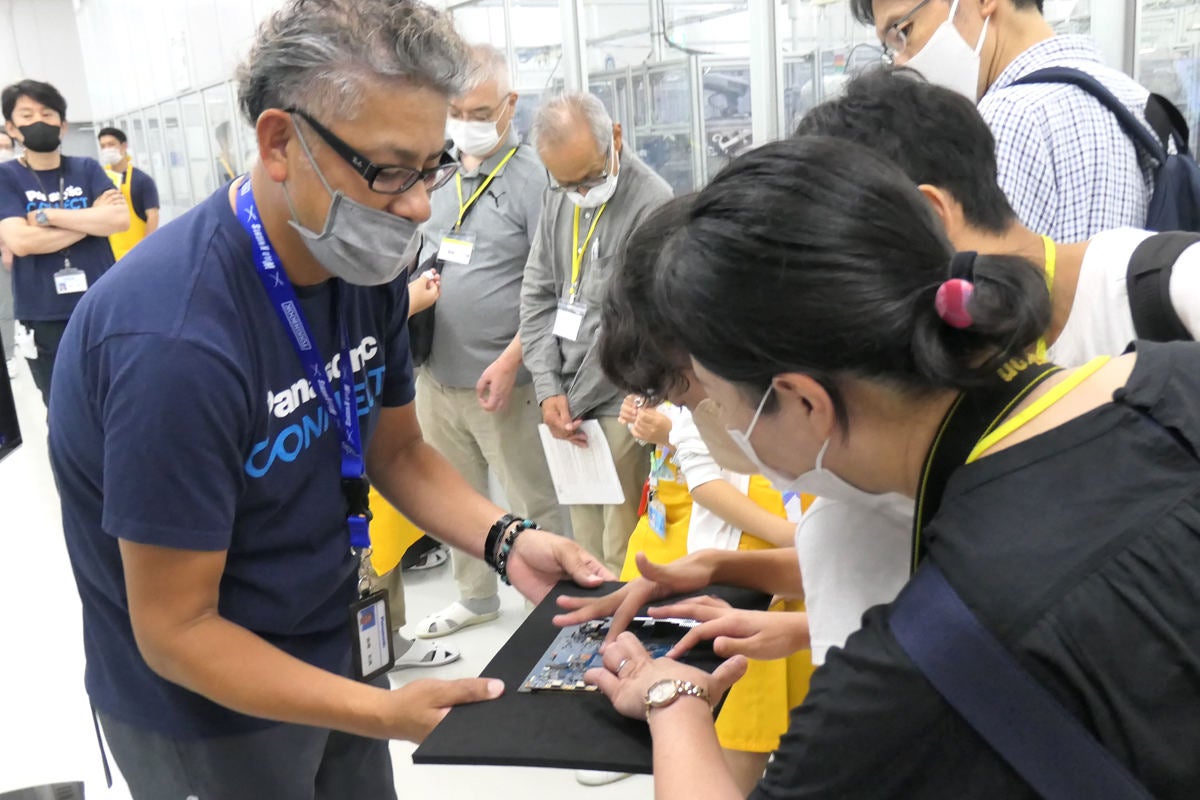

もとは1990年6月に松下電器産業(当時)のワープロ工場として竣工し、1991年8月にPCの製造を開始しました。基板実装から組み立てまでを全てパナソニック コネクトが一貫して行い、特に使い勝手や品質面に気を配っているといいます。手づくりレッツノート工房では、神戸工場のスタッフによる案内で、レッツノートの生産ラインや高温・低温検査、タフブックの耐久試験を見学しました。

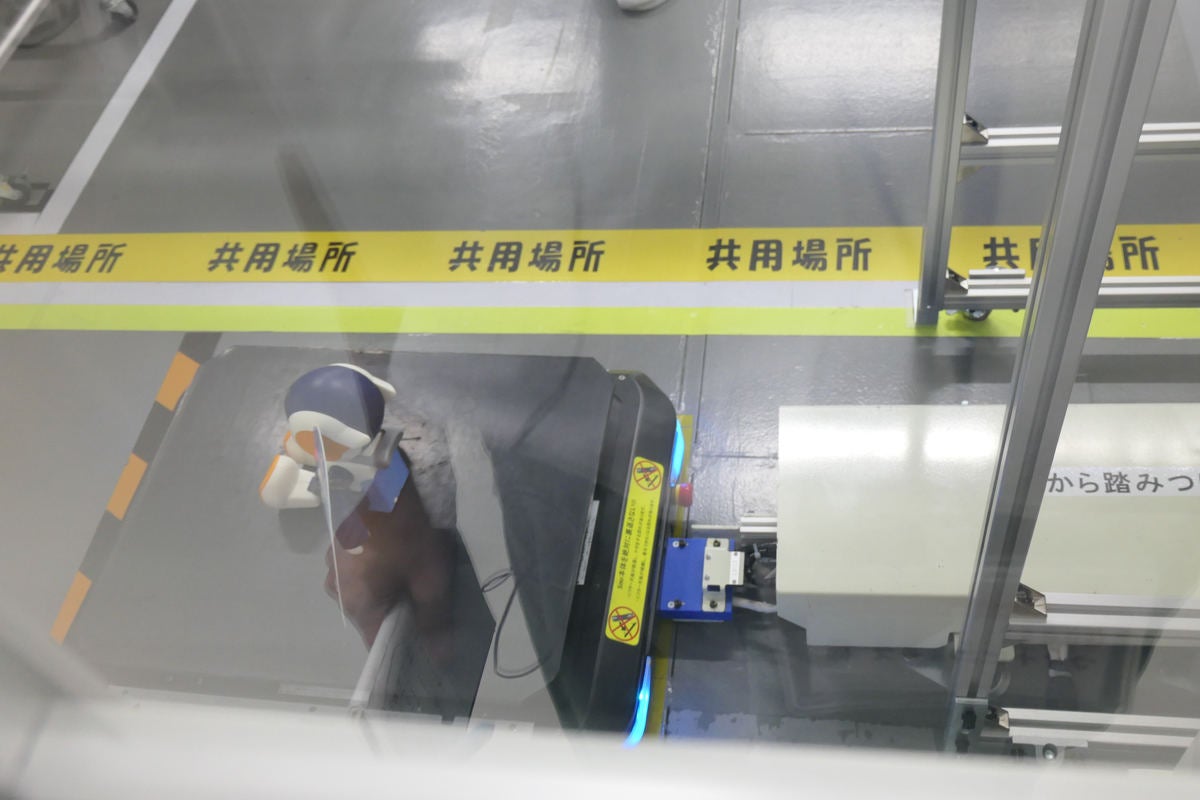

レッツノートの製造は「基板実装」「基板と部品の接着(リフロー炉)」「基板検査」「PC組み立て」「全数検査」「梱包、出荷」といった工程を経て完成します。それぞれの主な作業内容は下記の通り。神戸工場では人手不足やコスト高に対応するためロボットを取り入れた“自動化”を推進しており、特に基板実装や検査で多くのロボットが人と一緒に働いています。

レッツノートの主な製造工程

- 基板実装……基板を回路として動かすため、基板にはんだで電子部品を取り付ける

- 基板と部品の接着……250~260度と高温の機械(リフロー炉)を通してはんだを溶かし部品を接着する

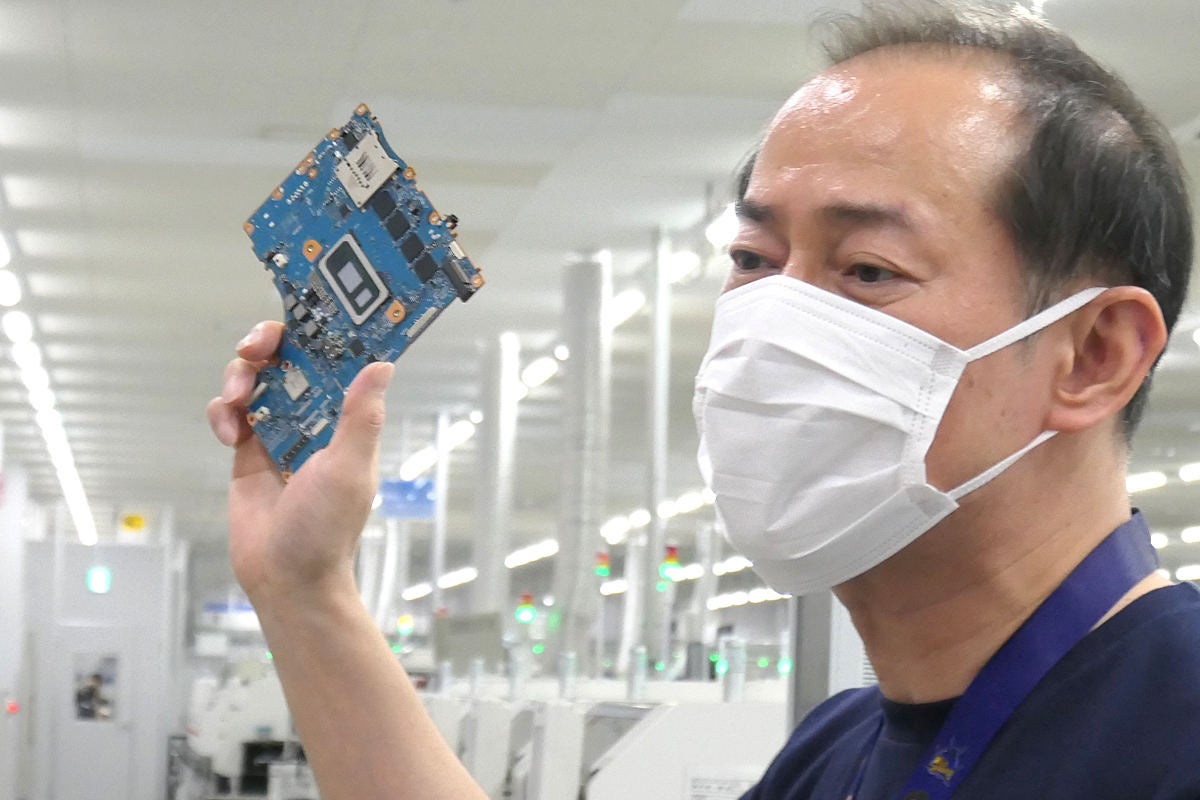

- 基板検査……部品が正しい位置についているかを主に機械でチェック

- PC組み立て……基板や液晶、冷却ファン、光学ドライブ、バッテリーといったパーツを組み立て、PCとして完成させる

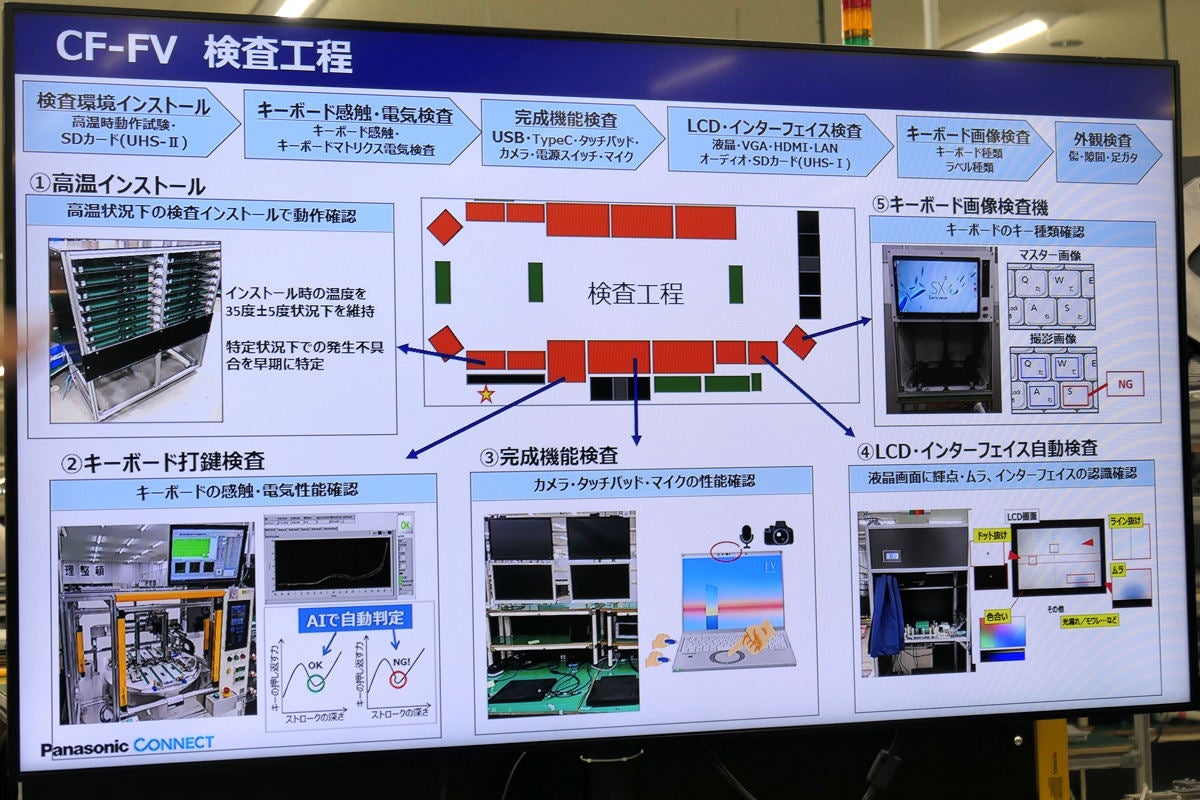

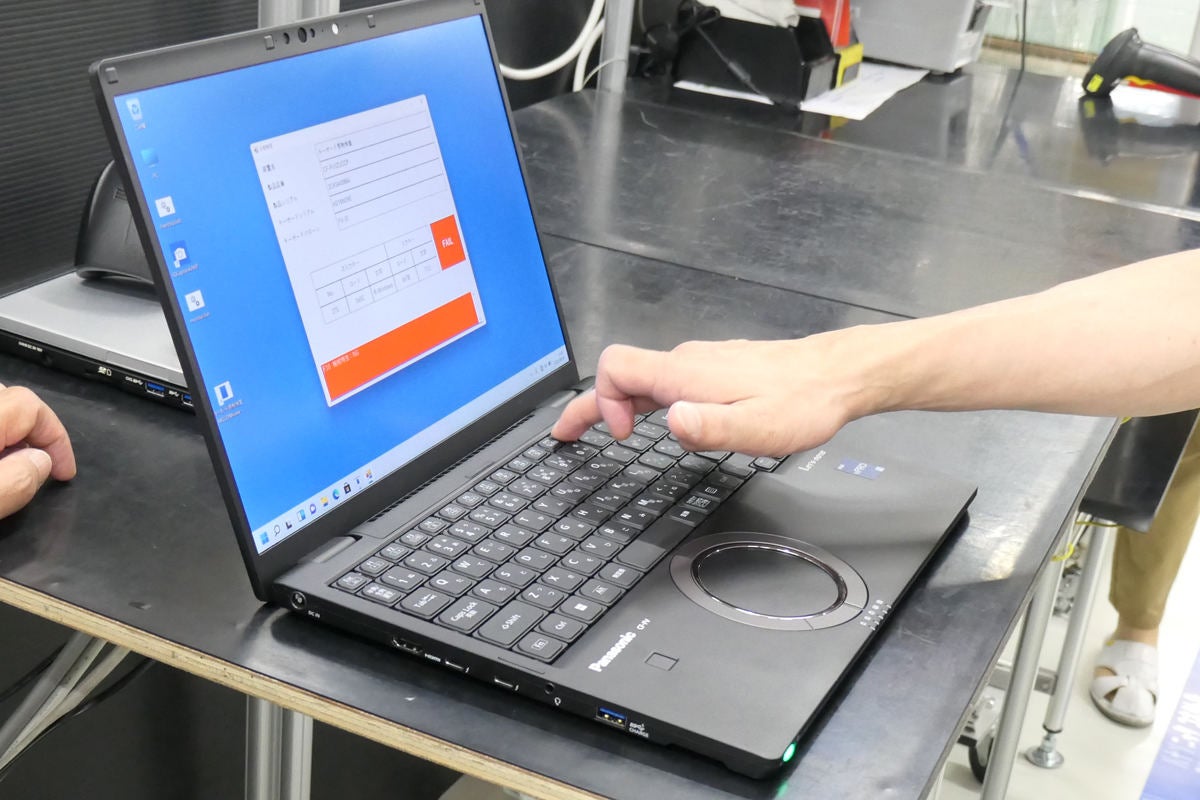

- 全数検査……完成したPCの各パーツの動作を機械や人がチェック

- 梱包、出荷……検査が終わったPCを箱に入れて出荷

-

PC組み立ての工程は見学できなかったが(レッツノート工房の開催が土曜日のためお休み)、普段は電動ネジ締め機など使い、熟練スタッフが組み上げていくという。写真は最大400kgのパーツを自動で移動させる台車ロボット

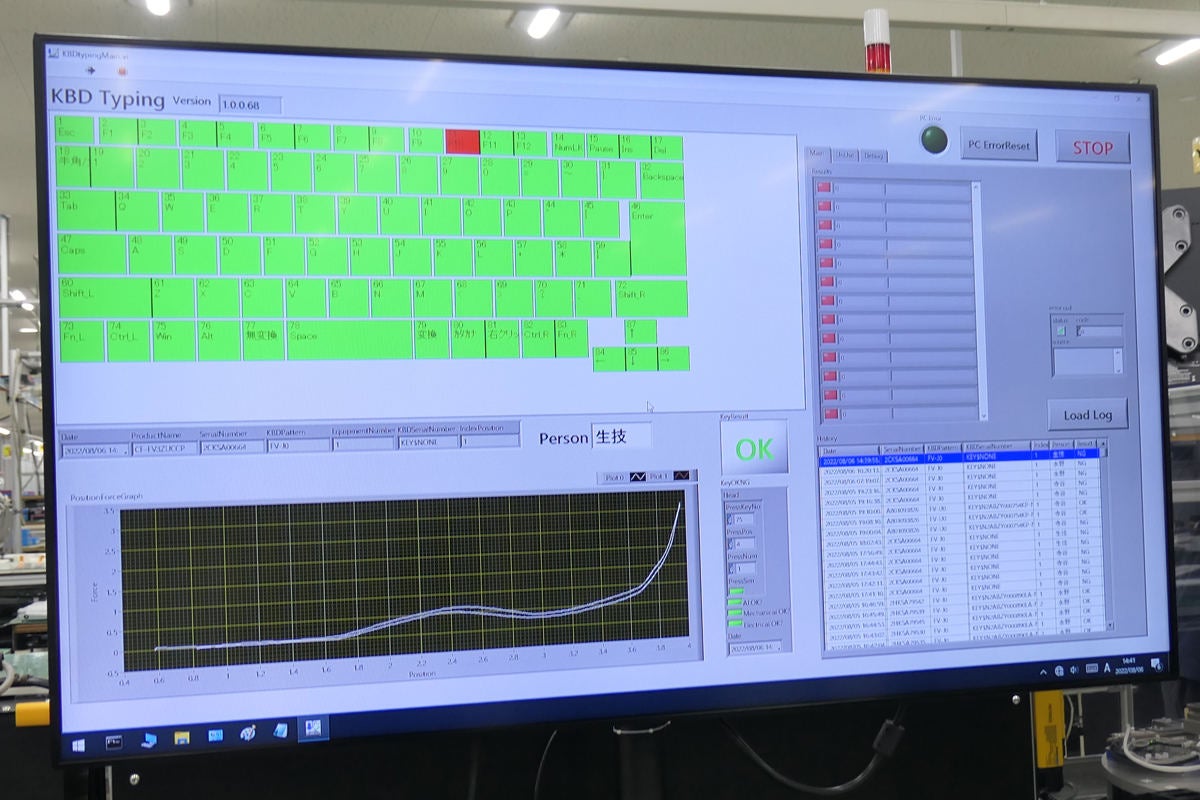

ちなみにキーボードの打鍵検査は、2021年6月に発売したFVシリーズで初めて、ロボットによる打鍵とAIによる判定を組み合わせた検査を実現。これまで、そして今でもFV以外の機種は、熟練した検査担当者が指で押して感触を確認しているといいます。ロボットを導入することで、担当者ごとのバラつきやミスをなくし、また過敏になりすぎて問題ない閾値の打鍵もNG判定してしまうようなことも防げるとのこと。

パナソニック コネクトではキーボードの打鍵検査に限らず、検査項目のロボットによる自動化を高めたい考え。検査の精度を高め、この最終チェックで不具合をできる限り減らすことで、直行率(検査後に利用者へそのまま出荷できる率)を高めたいとしています。