九州大学(九大)は9月5日、固体高分子形燃料電池に使用する白金の粒径と担持密度を低減することで利用有効比表面積を増加させ、燃料電池セルに用いる白金使用量を従来の1/10に削減できるナノ積層技術を開発したと発表した。

同成果は、同大 カーボンニュートラル・エネルギー国際研究所(I2CNER)/工学研究院の中嶋直敏教授、藤ヶ谷剛彦准教授、I2CNERのInas H. Hafez博士研究員、Mohamed R. Berber博士研究員らによるもの。詳細は、英国科学雑誌「Scientific Reports」のオンライン版に掲載された。

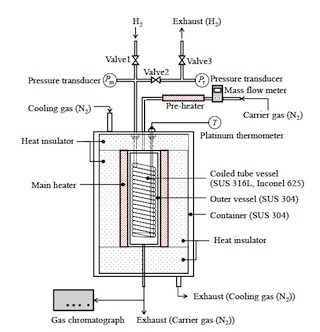

燃料電池の触媒反応には高価な白金が使われているが、その触媒反応の際には、白金粒子の表面のみが利用されている。従って、白金の使用量を削減するには、同じ白金の量でなるべく大きな表面を作り出せば良い。今回、白金をなるべく無駄なく利用する研究に取り組み、同じ重さ当たりの表面積(比表面積)を大きくするため、粒子の直径(粒径)を小さくした。具体的には、触媒となる白金粒子を固定化する(担持する)導電性カーボン(カーボンナノチューブ)にポリベンズイミダゾール(PBI)と呼ばれる接着剤のような物質をあらかじめコーティングしておくことで、白金粒子が極めて均一に担持できるようにした。また、同技術を利用して、仕込む白金粒子の原料(白金塩)の添加量を少なくすると、白金粒子が成長せずに、小さく止めることができたという。

一般に、白金の粒径を小さくすると、表面が不安定化しお互いに凝集しやすくなり、性能が低下しやすいことが知られている。今回開発した白金粒子は"のり"となる物質を介して導電性カーボンにしっかりと吸着する独自技術を用いているために凝集しにくく、かつ白金粒子間の距離もより離れており、凝集が起こりにくいことも期待できるので、白金使用量の削減のみならず、燃料電池そのものの寿命を向上させる可能性がある。燃料電池の寿命が向上すれば、買い替える回数が減るため、その分、低コスト化と同じ効果があるとしている。

さらに、今回の成果は、2030年以降の目標とされている100℃以上での発電をすでにクリアしているため、次世代燃料電池開発においても重要な結果と言える。100℃以上の発電では、従来の燃料電池システムに必要であった加湿器や冷却器が不要になるため、低コスト化に有利とされている。今後はメーカーと共同で、実作動条件におけるテストなどを重ね、5年後の実用化を目指すとコメントしている。