奈良先端科学技術大学院大学(NAIST)は、配管やホースなどの曲面にぴったりと実装でき、排熱の温度差により発電する熱電発電シートを開発した発表した。

同成果は、同大 物質創成科学研究科 光情報分子科学研究室の河合壯教授、野々口斐之助教らによるもの。詳細は、英国Nature Publishing Groupの「Scientific Reports」に掲載される。

先進国で消費されるエネルギーのうち、約2/3が未利用のまま排熱として環境中に放出されている。このうち1%でも無駄なく回収できれば、地球温暖化の抑制や省エネに大きな効果が見込めるという。大規模な熱源としては、火力・原子力発電所や自動車の排熱などがあり、さらに温泉や私たちの人体そのものもエネルギー資源となり得る。しかし、これらの排熱の80%以上は200℃以下であり、しかも多くは分散しているため、タービンを回して発電するような従来型の技術によるエネルギー回収は考えられなかった。

このような、放出される熱エネルギーを直接電力に変換する技術が熱電変換である。利用されずにむしろ邪魔になる排熱を電気エネルギーに換えられる技術として現在注目を集めている。特徴としては、温度差がある限り電力が得られるため、電池交換や配電、停電を意識する必要がない、可動部を持たないため騒音がなく地震などにも強い、排出ガスがないため、クリーンな電気エネルギーを得ることが可能、二酸化炭素の排出を抑制できる他、エネルギーの原子力への依存度も下げられるといったことが挙げられる。こうしたことから、効率的な熱回収のためには、熱源の形状に合わせて密着できるフレキシブルな熱電発電シートの開発が待たれてきた。

従来、研究されてきた熱電変換材料の多くは、鉛、ビスマス、テルルなどの希少金属を主原料として作製されているため、素子材料の低コスト化や大量普及が困難だった。また、これらは金属や半導体のため、柔軟性に乏しく、曲面に密着させることが難しかった。こうしたことから、大半の廃熱・放熱源に設置することは障壁が高く、これらの材料の特性である安定性や耐熱性を活かした高温の熱源での使用のみに限定されているのが現状である。

この状況に対し、比較的低温の排熱をターゲットにして、導電性高分子やカーボンナノチューブを使用したフレキシブル熱電変換材料の研究が行われてきたが、これらはいずれもプラス型(p型)材料に限定されていた。効率的な電力変換のためには、効率の良いフレキシブルなマイナス型(n型)熱電変換材料を開発し、両者を組み合わせて双極型熱電発電シートを開発する必要がある。

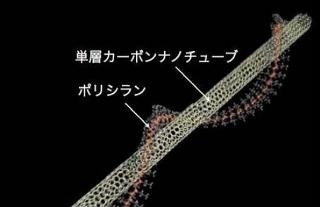

研究グループでは、軽くて丈夫なカーボンナノチューブに着目し、その熱電発電特性を検討してきた。その結果、通常はp型を示すカーボンナノチューブを安定なn型に変えるために添加する一連のドープ材料を発見し、特に困難とされたフレキシブルなn型熱電変換材料の開発に成功した。さらに、今回開発したカーボンナノチューブ材料をプラス型とマイナス型材料の両方に使うことでフレキシブルな熱電発電シートを試作し、これが実際の曲面上でも発電動作し、十分な電力を回収できることを実証した。

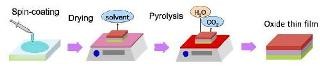

今回の複合材料は、母材としてフレキシブルであるとともに、比較的高い導電性がある単層カーボンナノチューブを用いた。さらに、33種類の化合物を添加剤(ドープ材料)として調査することにより、単層カーボンナノチューブがマイナス型(n型)材料になるかどうかを調べた。

その結果、リン化合物誘導体を含む18種類のドープ材をカーボンナノチューブと組み合わせた場合に、カーボンナノチューブがマイナス型(n型)に変化することを発見した。n型熱電変換材料としての熱電変換特性を示す条件を最適化して調べたところ、単位温度差当たりの発電電力に相当するパワーファクターは約30(μW/mK2)と見積もられた。これは、1mm当たり100℃の温度差があるときに、1cm2の面積でおよそ30mWの電力を生み出すことに相当する。さらに、プラス型とマイナス型のカーボンナノチューブシートを組み合わせ、双極型熱電発電シートを試作し、実験したところ、実際の曲面上でも期待通りの熱電発電の動作があることを証明した。なお、今回の研究では、産業技術総合研究所(産総研)で開発されたスーパーグロースカーボンナノチューブを用いることで優れた柔軟性を有するシートを実現している。

今回試作した熱電変換シートは、双極型のフレキシブル熱電変換シートであり、例えば、100m2のスケールで敷設すると、キロワットからメガワット程度の出力を得ることも可能という。同シートにより、温泉、火力発電所や焼却・燃焼設備など、様々な熱源を持つ設備、自動車から出る排熱を有効利用できれば、化石資源の効率的な利用と地球温暖化の抑止を同時に達成する切り札になると期待される。今後は、製造プロセスやコストと耐久性のバランスなどについて検討を行い、5年程度で実用化に漕ぎ着けるように研究を加速させたいとコメントしている。