|

NECパーソナルコンピュータ 商品開発本部 柳澤恒徳氏 |

次に「LaVie Z」に採用された新素材「マグネシウムリチウム合金」の開発を担当した、NECパーソナルコンピュータ 商品開発本部 柳澤恒徳氏が、開発の経緯や開発秘話を披露した。

「2012年5月のUltrabookイベントで『LaVie Z』を公開してから、『マグネシウムリチウム合金』をキーワードに海外でも報道され、ガジェット好きな人からも注目され、開発者としても非常に喜ばしい状況」だという。(イベント開催時のレポート記事)

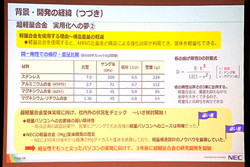

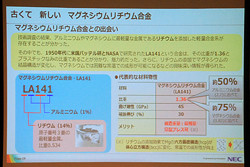

「LaVie Z」が800g台の重量を実現した大きな理由として、「マグネシウムリチウム合金」の採用が挙げられる。「マグネシウムリチウム合金」は、1950年代にアメリカのバッテル研究所とNASAによって研究された合金で、比重が1.36と通常ノートPCに用いられるアルミニウム合金の約50%、マグネシウム合金の75%の比重という軽さが最大の特長。

板の剛性は板厚の3乗に比例する。単純に計算すると板の厚さを2倍にすると8倍の剛性が得られることになる。軽量合金を使うことで重量を抑えながら、板の厚さを大きくできるため、軽さと剛性を両立できるというメリットがある。

「軽い合金を作ろうと思うのは自然な流れ」と柳澤氏はいう。商品企画側で行ったユーザー調査の結果や営業ヒアリングから得られた、軽量PCのニーズの高さや、NECがこれまで取り組んできた製品開発による、軽量構造設計ノウハウの蓄積が追い風となって、軽量でとがったPCの実現に向けて、3年前に超軽量合金の研究開発がスタートしたという。

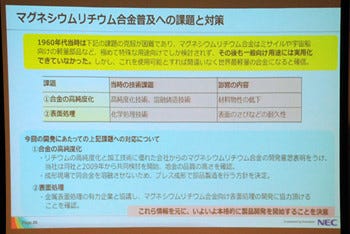

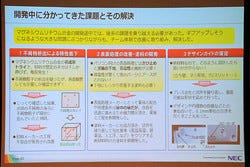

「マグネシウムリチウム合金」は、その軽さにより大きなメリットを得られる一方、これまで一般向け用途には実現されることがなかった。「マグネシウムリチウム合金」は、高純度での精製が困難で、不純物が取り除ききれないため、材料の物性が低下する。また溶融鋳造も難しく、すが入ってしまうことで同様に物性の低下を引き起こしてしまう。また、さびの発生を防ぐ金属表面処理にも課題があった。

高純度化の課題については、リチウムの高純度化と加工技術に優れたメーカーが「マグネシウムリチウム合金」の開発を表明。同社と共同で検討を行い、金属表面処理についても高い技術を持つ有力企業と協議し、「マグネシウムリチウム合金」向けの表面処理技術の開発に取り組むことになったという。

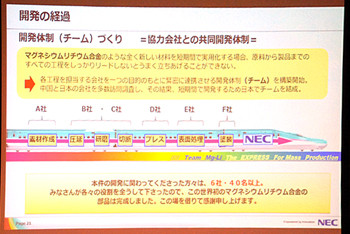

「マグネシウムリチウム合金」のような新しい素材を短期間で実用化するためには、材料作成から製品までの工程をリードしないと、うまく立ち上げることができないという。「マグネシウムリチウム合金」は、素材作成から圧延、研磨、切断、プレス、表面処理、塗装まですべての工程が、「マグネシウムリチウム合金仕様」で行われる。柳澤氏は自ら日本や中国の企業を多数訪問し、それぞれの工程を担当するにふさわしい企業を探した。

「マグネシウムリチウム合金」の実用化には、6社・40名以上のメンバーが携わっているという。柳澤氏はここにNECを含めた7社を映画「七人の侍」になぞらえ、「世界初の仕事をやろうよという目標のもと仲間を集めていった」と話す。

「一見の飛び込み営業のような形でいろんな企業にアプローチすることもあったが、話を聞いてモチベーションを上げてもらうために、角2の封筒に『LaVie Z』の試作機を入れて持って行った」というエピソードも紹介された。

困難を極めた開発

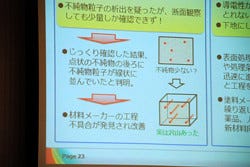

実際に実用化に向けた開発途中では、数多くの困難があったという。例えば、「マグネシウムリチウム合金」を使って最初の成形の際に、想定の半分しか金属が伸びずに亀裂が発生してしまった。亀裂の断面を観察したが、少量の不純物しか確認できずに原因が特定できずにいた。しかし、さまざまな角度から調査すると、点状に見えた不純物の後ろで線上に不純物が並んでいたことが分かったという。「これが分かるまで数カ月かかった」と柳澤氏はいう。

表面加工でも課題があった。PC向けの金属表面処理を行う際に、さび止め・塗装の下地だけではなく、基盤のアースの役目を果たすように導電性を持たせなければならないが、なかなか導電性が確保できなかったという。そこで表面処理を行うメーカーにとって極秘情報である、薬液の配合や処理条件を開示してもらい共同で薬液と工程を開発していったという。

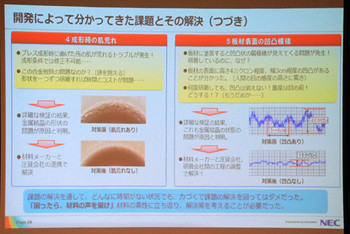

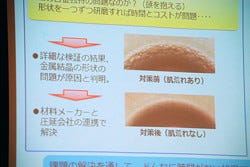

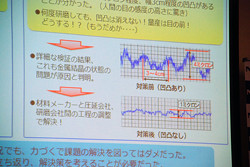

成形時に曲げた個所の表面が荒れるというトラブルも発生。研磨をするとコストも時間もかかってしまうが、詳細な調査を行ったところ、金属結晶の形状が問題を引き起こしていることをつきとめ、材料メーカーとの連携で解決を行った。

また、塗装の段階でも何故か塗装した表面に縞模様が見えてくる問題も発生した。これは板の表面に高さ4ミクロン、幅3センチ程度の凹凸があるために起こる問題で、研磨をしても縞模様が消えずにあきらめかけていたが、調査の結果、ここでも金属結晶の状態が原因となって問題を起こしており、材料メーカー、厚延会社、研磨会社での工程を見直すことで解決したという。

「『マグネシウムリチウム合金』の実用化は、技術的にも歴史的にも大きなトピックだと思う」と柳澤氏。「われわれだけでは達成できなかった。世界初に挑戦するという理念に共感して集まった協力会社のおかげ」と感謝を表明していた。

| 次のページ:小さな工夫の積み重ねによって実現した軽量化 |