資源エネルギー庁によると、日本は発電電力量のおよそ8割を化石燃料に頼り、その9割以上を海外に依存しており、原子力発電はエネルギー自給率を高める有効な手段の一つであるとされている(*1)。またCO2削減にもつながる原子力発電は、温室効果ガス(GHG)の排出を全体として実質ゼロにするカーボンニュートラルの実現において一つの解決手段となりうるとされている(*2)。青森県六ヶ所村にある日本原燃株式会社は、資源の有効活用と高レベル放射性廃棄物の減容化・有害度の低減を実現する、原子燃料サイクル事業に取り組んでいる。

出典:経済産業省 資源エネルギー庁 ホームページ

(*1)https://www.enecho.meti.go.jp/about/special/johoteikyo/anzenhosho2023genshiryoku.html

(*2)https://www.enecho.meti.go.jp/about/special/johoteikyo/cop28_genshiryoku.html

一度使用した燃料の化学処理をする再処理工場では、各設備の点検が入念に行われており、点検や記録︎などのさまざまな場面でClaris FileMakerで開発したシステムが使われているという。今回は終わりなき安全の追求のために、デジタル化を推進する日本原燃の取り組みを追った。

エネルギーの安定供給を目指す、日本原燃の安全へのこだわり

原子力発電で一度使用した燃料の中には、まだ使えるウランや新たに生成されたプルトニウムがある。これらを混ぜた燃料(MOX燃料)を原子力発電所で使う「プルサーマル計画」は資源小国である日本にとって重要なエネルギー政策であり、日本原燃が主体となって原子燃料サイクルの確立、エネルギーの安定供給を目指している。それと同時に高い安全性を追求する同社の工場は、大規模災害も想定した堅牢な建築構造に重大事故対応設備を設置するなど、設備の多重化の仕組みに加え、日々欠かさず入念な巡視点検を行い、放射性物質が漏れることがないよう徹底管理している。

原子燃料サイクルの要となる再処理工場では、使用済燃料を硝酸で溶かし、再利用できるウランとプルトニウムを取り出す化学的な処理が行われている。設備の巡視点検は目視確認だけでなく、それぞれの設備に応じた判断基準に沿った細かなチェック項目が設けられている。例えば、前回の点検時と少しでも異なるところがないか、わずかな異常も見逃さないように精査し、逐一記録することで長いスパンで設備の経時変化を把握していく。

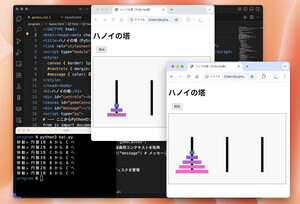

数十万にも及ぶ設備の点検記録。iPadとFileMakerで デジタル化を実現!

この点検作業は1回あたり約2時間、1日に3回実施される。再処理工程の一つである「脱硝(ウランとプルトニウムを取り出した後、硝酸を除去する工程)」と「製品貯蔵」に関する設備だけでも1万3,000以上の点検項目があり、工場内の全設備となるとその項目は数十万にも及ぶ。以前はこの膨大な設備の点検記録が紙ベースで行われていたという。

「安全を保つために設備の状態を“記録する”ことは非常に重要です。しかし、多大な労力を費やして記録しても、書庫に眠ったままで見返して有効利用されなければ、労力の無駄遣いだと思っており、当初から点検記録をデジタル化したいと常々考えていました。記録を全てシステムで行えば、効率よく記録できますし、かつ点検データを蓄積して分析などに活用できるようになります」と、再処理事業部保全企画部保全企画グループの三浦 進氏は振り返る。

点検記録のデジタル化を検討し始め、当時はExcelも考えたものの、シート数やファイル数が増えていくとやはり管理が困難になるため、専用システムの開発が必要になると思案していた。そんなときにiPadが発売された。これを使えば、データ入力と画像・音声の収集を一つの端末で実現でき、作業員が楽になる。さらに2012年に iPad で動作する FileMaker Goが無償でApp Store にてリリースされたことにより容易にデータ間の連携ができると判断して開発に踏み切り、2017年から現場に導入された。作業員は工場内でiPad上の巡視点検システムを介して設備の状態を記録していく。現時点では約70台のiPadが巡視点検に日夜使われているという。

前述のように安全の観点から建物は堅牢な構造で、壁厚は約1メートルもあり現場では電波は遮断されてしまう。さらにきわめて機密な情報を扱うためセキュリティ要件も厳しく、限られたネットワーク環境を前提としたシステムを構築する必要があった。そのため、無線LANの電波を封じ込める無線LANシートを活用し、限定された範囲でWi-Fi接続できる環境をiPad用に構築した。点検現場はもちろんネットワーク環境がないため、点検記録はオフラインでiPadに入力し無線LANシートに移動して、巡視点検前に過去データを一週間分伝送し、巡視点検で入力したデータを作業後に自動的に吸い上げる仕組みだ。

巡視点検システムは点検記録のほか、通常の運転範囲から逸脱した計測値をアラートしたり、以前の点検時との違いなど経時変化を可視化する目的でも使われる。また、経験値の差によらずだれでも状態の変化に気づけるようするために、iPadで設備異常時の状態を撮影、録音して共有している。ほかにも、異音などベテラン社員でなければ気づけない情報を付加し若手社員の間で共有したりと、教育にも役立てているという。

「記録をデジタル化し、現場にiPadを導入したことで、設備の状態変化に気づきやすくなりました。今回の取り組みが工場の安全稼働に大きく貢献できていることを実感しています」と三浦氏は語る。運転部の五十嵐 貴之氏は、巡視点検システムで紙を大幅削減できたことも大きな成果だと話す。

「1回の点検で100枚以上の紙を現場に持ち込んでいましたが、iPadとFileMakerの導入によりゼロになりました。また、現場に持ち込んだ紙は放射性物質が付着していないか一枚一枚検査しなければならず、それが100枚単位になると多大な時間もかかっていたのですが、iPadになってからはその時間を削減できたうえに放射性物質が外部に出るリスクも減らせたので、安全性の観点からも評価しています」(五十嵐氏)

現在、数十万台に及ぶ膨大な設備に対して巡視点検システムの適用が進められており、その過程で機能の改良が重ねられているという。システムに柔軟に変更を加えられることもFileMakerプラットフォームを使うことの大きなポイントであると五十嵐氏はいう。

「経時変化を可視化する機能を加えたり、現場の要望を反映した画面改善も頻繁に行っています。現場の要望に柔軟に対応できるため、現場の社員にとってもシステムが使いやすいものになっていると思います」(五十嵐氏)

FileMakerの柔軟性が最大級の安全性を実現する要素に

実は同社がFileMakerを活用するのは、この巡視点検システムが初めてではない。三浦氏は1995年頃からFileMakerに触れていたという。

「再処理工場稼働に向けた試運転の記録をデータで残す方法がないかと模索していたときにFileMakerに出会いました。当時は開発経験がまったくなかったのですが、自分たちだけで意外と簡単にデータベース画面を作ることができましたし、改修も手軽に行えました。国の審査基準の改定や日々の安全への取り組みにより我々の業務フローは変化し続けるのですが、FileMakerであればそうした変化にも適応し、安全を追求できるシステムを構築できると確信したのです」(三浦氏)

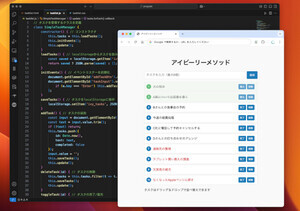

当時三浦氏は脱硝工程の運転管理業務を担当しており、設計図書の管理や、庶務のアプリなどをFileMakerで作成していた。再処理工場の試運転を続けていくなかで、2003年頃には脱硝設備の運転管理システムを開発。脱硝工程の運転手順書や運転記録等を扱う脱硝運転管理システムは、巡視点検システム同様に機密性がきわめて高いことから外部と接続しない社内イントラネット限定の仕様だ。システム導入の効果として、脱硝課の松館 栄氏はこう語る。

「数値の転記などはミスが起きやすかったのですが、FileMakerによる脱硝運転管理システムのおかげでそのリスクがなくなりました。また、ウォーターフォール型開発では、ちょっとした改善や機能追加にも時間とコストがかかりますが、FileMakerなら現場作業員の声をタイムリーに反映できますし、頻繁に改定される社内のルール変更にも迅速に対応できるのはうれしいですね」(松館氏)

脱硝運転管理システムは、当初から運転手順書をシステムに組み込み、多様式の記録を作成する機能を作っていた。それを運用していく中で基幹システムから分析データを取り出し製品品質記録を作成するなど種々の改良が行われた。FileMakerでデータ入力することを考慮して画面設計と手順書を同時並行で作成したため操作性も良く、入力したデータが加工された状態で記録様式に仕上がる仕組みだ。

加えて三浦氏は、作業・隔離管理システムも開発。このシステムはメンテナンスにおける作業計画から作業完了報告までの一連の業務管理を行うシステムであり、設備を一時停止する際や予備設備の安全措置とリスクを徹底して管理するためのものだ。FileMakerで構築された巡視点検システム、脱硝運転管理システム、作業・隔離管理システムは現場に寄り添うシステムとして、現場状況に応じて改修を重ねられながら再処理工場の安全稼働を支えている。

再処理工場の安全稼働を支えるシステム。その開発には強力なパートナーが

2009年当時、FileMakerを用いた開発に取り組んでいたのは三浦氏を含めて4、5人ほどであった。しかし、さまざまに内製開発を進めるなかで、多様なデータを扱い複雑性が増してきたことに加え、人事異動など組織の変化に対応しながらも長期的なシステム運用を実現するために、開発の一部をシステムインテグレーターに委託することの検討を始める。複数のSI業者の中から開発パートナーとして選定されたのが、Claris Platinumパートナーの株式会社ジュッポーワークス(以下、Juppo)だ。

共同開発は日本原燃が要件定義を行い、Juppoが実際に構築するという役割で進められた。また、各システムは頻繁に改修を施しているが、そうした改修もJuppoが担うこととなった。

作業・隔離管理システムの機能追加では、Juppoは現場の要望を最大限に反映するために、UIを作ってから仕様を作り込んでいくという手順をとったという。また巡視点検システムにおいても、不具合のある箇所を視認しやすくするため、アプリ写真上に直接マーキングできる機能を追加して、現場での利便性を高めている。

「JuppoはFileMakerの専門家ですから、最新情報をもとにした提案をしてくれますし、技術力も高いです。何より我々の業務内容を理解し、打ち合わせ中に実際に画面を作ってイメージを見せてくれるなどの迅速な対応もありがたく、システム目線から業務プロセスの問題点を指摘してくれることもあり、10年強と長い間お付き合いいただいています」(三浦氏)

青森県の日本原燃の施設と大阪と東京にあるJuppoのオフィスはかなり離れているが、日本原燃の業務を理解するために、Juppoのスタッフは開発前の段階から幾度となく現地に赴いている。また、システムに万が一トラブルが起きると工場だけでなく、地域や原子力事業の安全までをも揺るがす事態も招きかねないため、保守も入念に行われている。とくに巡視点検システムは24時間・365日稼働し続けるシステムであるため、起こり得るエラーを全て洗い出し、それに対してしっかりフォローできることを念頭に改善が重ねられた。

さらには日本原燃の機能追加の要望をJuppoからClarisに申請し、FileMaker自体の機能強化を実現させたこともあるという。「FileMakerが指数関数に対応していなかったので、Juppoに相談したところ、当時の Clarisの社長と話す場を設けてくれました」と三浦氏は振り返る。その後要望は機能として実装されている。

すでに見られた効果に加えて若手へのノウハウ継承にも期待

今回のデジタル化の取り組みは日本原燃に大きなメリットをもたらしている。まず、点検や運転におけるさまざまなデータを蓄積することで、履歴データを簡単に検索できるようになった。そして状態の変化が可視化されるため対応の迅速化につながっている。蓄積データは今後の生産性向上、安全の追求に向けたデータ分析にも活用できる。そのほか、写真や音などの情報を共有しやすくなったことで、若手社員へのノウハウ継承もしやすくなった。現在、BIを使った設備の設計情報や機器情報の見える化に着手しており、その中でデータ整備の編集ツールとしてFileMakerを利用するなど、新たなシステムの開発や連携にFileMakerならではの特性をうまく活用したいと考えているという。

日本原燃では「プルサーマル計画」において、再処理工場で生成したウラン・プルトニウムを通常の原子力発電所で使うMOX燃料に加工する工場の建設も進めている。作業・隔離管理システムはこのMOX燃料工場でも採用予定で、MOX燃料工場向けの要件定義に着手していたところである。システムを共同開発するJuppoとしても、国の審査基準をはじめ多くの規定が頻繁に変更されるなかで現場の要望に柔軟に応え、日本の安全・安心な電源供給につなげていくため、引き続きサポートに力を入れていくという。

「安全に稼働していくにあたり、業務プロセスや設備の状況などを記録に残していくことは本当に大切なことです。今後も設備環境の変化や現場のニーズに応じて柔軟にシステムを改善・開発していく方針です。思い描いた機能を簡単かつ迅速に実現できるFileMakerは当社の現場を管理するシステムに適しており、今後も高い安全技術を目指すうえで大きなアドバンテージとなることでしょう。

安全の追求に終わりはありません。生まれ育った村を自らの手で守るのは私たち現場の責任ですから」(三浦氏)

DXという言葉が登場するはるか以前、2005年からいち早くデジタル化に取り組んできた日本原燃。膨大な設備数や高いセキュリティ要件、国の審査基準の変更など多くの壁を乗り越え、安全の中枢を担うためシステムの開発・運用にも尽力している。その高い機動力は安全への強いこだわりからくるものだ。日本原燃の強い思いとClaris FileMakerは今後もさまざまな変化に対応しながら高い安全性を保持し、安定した電力供給と国内自給率の上昇に貢献していくだろう。

関連リンク

-

この事例は、動画でもご覧いただけます。

https://content.claris.com/ja/yt/mn24-jnfl -

参考 : 経済産業省 資源エネルギー庁

https://www.enecho.meti.go.jp/about/special/johoteikyo/energyissue2022_1.html

https://www.enecho.meti.go.jp/about/special/johoteikyo/3es_graph01.html -

Claris FileMaker の 45 日間無料評価版はこちら

https://www.claris.com/ja/trial/

[PR]提供:Claris