キリンビバレッジの東日本エリアの物流拠点である「海老名物流センター」(神奈川・海老名市)に、三菱重工による飲料倉庫向け自動ピッキングソリューションが導入され、12月から稼働を開始。2025年1月から段階的にこの設備による出荷量が増えていくという。この拠点で同月12日、報道関係者向けの稼働セレモニーが開催され、現場を見ることができた。

両者が報道陣向けに今回披露したのは、飲料倉庫内にある有人ピッキング作業エリアの一部に設けた「自動ピッキングソリューション」。三菱重工業と、三菱重工グループの三菱ロジスネクストが、キリンビバレッジとキリングループロジスティクスから受注したもので、機械システムの知能化により最適運用を実現する技術を集約し、多様な機械システムを同調・協調させる、三菱重工の標準プラットフォーム「ΣSynX」(シグマシンクス)を活用しているのが特徴だ。

三菱重工によると、こうしたシステム稼働は今回が国内初の事例とのこと。またキリンの担当者は今回、海老名の拠点を選んだ理由として、荷扱いの多さや効率化評価のしやすさ、三菱重工のサポートを受けやすい立地にあることなどを挙げている。

三菱重工グループの自動ピッキングソリューションでは、これまで物流現場で作業者がみずから考えながら行っていた効率的なピッキング作業(パレット上に段ボールを積み付ける作業)を、自社開発のΣSynXによって自動化・知能化。

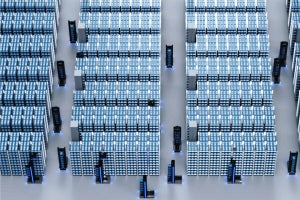

独自の最適化エンジンや統合制御システムにより、複数の無人搬送車(AGV:Automated Guided Vehicle)や、無人フォークリフト(AGF:Automated Guided Forklift)、「パレタイザー」と呼ばれる、飲料ケースなどの製品を自動で整列させてパレット上に積み付けるピッキングロボットを効率的に連携させることで、搬送・ピッキング回数の削減を図り、ピッキング工程の最適化と処理能力(スループット)の向上をめざしている。

また、こうした仕組みによって従来のコンベヤーなどの固定設備が不要となり、倉庫のレイアウトや拡張などの汎用性が高いのも特徴だという。なお、自動ピッキングソリューションはロボットで搬送可能なケースであれば原則として完全自動化に切り替え可能だが、今回は停電・自然災害などによるBCP(事業継続計画)も考慮し、有事の際は人による作業も可能なハイブリッドオペレーション設計としている。

キリンと三菱重工では、2022年11月から2023年6月の間に共同実証を行っており、ピッキングソリューションによる生産性が実証前と比べて42%向上したとのこと。自動化・知能化によって最小の手数で作業できるよう改善し、庫内の搬送機渋滞削減、オーダー処理順の最適化につなげた。

キリンはこのソリューションを導入することで、人の手を介して飲料の入った重い段ボールをピッキングする重筋作業や、フォークリフト搬送を自動化。作業環境の改善や、ピッキング人員の検品など他の作業への再配置を進められるとする。これによって物流センター全体の人手不足の解消、待機車両時間の短縮が可能になり、2024年問題の対応を加速することにもつながるとしている。

報道関係者向けの説明会では、キリンホールディングス 常務執行役員の岩崎昭良氏が、今回のプロジェクトの経緯や背景を説明。

キリンでは、2018年から2019年にかけて天災や猛暑によって(製品を)運べないリスクが顕在化し、大きな経営課題となったことを受け、全体的なサプライチェーンネットワークの構築を進めてきた。

2021年には、将来の人手不足という社会課題に対する“物流自動化構想”をキリン側から三菱重工に依頼。2022年に横浜のラボ施設で、ピッキング作業の自動化の共同実証をスタートし、実効性を評価した後、2023年には海老名の物流センターへの設備導入が決定した。

岩崎氏は、この設備導入にはさまざまな試練や困難があったとしつつ、「物流課題である人手不足や、重筋作業の解決に非常に貢献できたと、私自身も非常に嬉しく思う。今回の成果は、グループの他の拠点にも展開していければと考えている」と述べた。