東京大学(東大)は2月17日、木材由来のセルロースナノファイバー(CNF)を用いて、透明かつ建築物や輸送機器などの構造材として利用できる高い強度を持つ板状材料を開発することに成功したと発表した。

同成果は、東大大学院 農学生命科学研究科 生物材料科学専攻の石岡瞬大学院生、海洋研究開発機構 海洋機能利用部門 生物地球化学センター/東大大学院 農学生命科学研究科 生物材料科学専攻の磯部紀之農学共同研究員、東レリサーチセンター 材料物性研究部の平野孝行氏、同・的場伸啓氏、東大大学院 農学生命科学研究科 生物材料科学専攻の藤澤秀次助教、同・齋藤継之教授らの共同研究チームによるもの。詳細は、米国化学会が刊行する持続可能な化学とエンジニアリングに関連する分野を扱う学術誌「ACS Sustainable Chemistry & Engineering」に掲載された。

金属やコンクリート、繊維強化プラスチックなどは、高い耐荷重性を有することから建築物や輸送機器などの構造部材として利用されているが、不透明である。一方で、ガラスや透明プラスチックは透過性が高いために採光性の面材として使用されるが、力学強度が低いため、構造材料としては適用されない。このように従来の材料では、建築物や輸送機器としての構造設計の限界があった。このことから、建築物の採光性や輸送機器の視認性を高めるため、高い耐荷重性を有しつつ透明である構造材料の開発が求められていた。

またもう1つの材料科学の課題として、持続可能な資源の活用がある。その観点から近年注目されているのが、木材由来のナノ素材であるCNFだ。CNFの水分散液を乾燥させると、「透明な紙」とも呼ばれるガラス並みに透過性の高いシートを形成することができる。このCNFシートはプラスチック並みに軽量である上、金属並みの高い強度を持つため、透明な構造材料としての活用が期待されている。

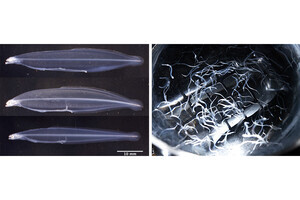

しかし、CNFシートは希薄な分散液から形成するため、厚さ数十μmの薄膜状での形成となり、構造利用に足る厚さ数mm以上の材料を作成することができない。この成膜プロセス上の課題が、構造用途での活用を妨げていたという。そこで研究チームは今回、CNF薄膜を多重に積層して接着し、厚みのある板状CNF材料の形成に取り組むことにしたとする。

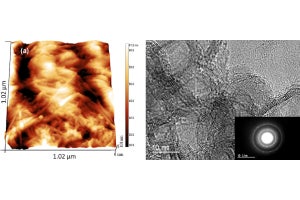

CNF同士は、自己接着力でくっつけるだけで高強度を示す。今回のCNFシート間の接着には、シート性能の低下を招いてしまう既存の合成接着剤ではなく、その自己接着性が利用された。そして、すべてがCNF材料である厚さ1mmの透明CNF板材を作製することに成功したという。

このCNF板材は、積層数を増やすとさらに厚いプレートを作製でき、成形することで曲げやねじり構造も形成可能だ。CNF板材は、強度的にはアルミニウム合金やガラス繊維強化プラスチックなどと同等でありながら、重量的には軽量であるという。

また、CNF板材を強力なバーナーの炎に30秒間さらしても穴は開かず、瞬時に自己消火するとのこと。加えて、面方向と厚み方向で異なる熱伝導性を示し、面方向はガラスより高伝熱性で、厚み方向はガラスよりも低伝熱性であることも確認された。さらに、CNF材料の共通課題である吸水性について、CNFの表面化学構造を制御することで劇的に低減できることも実証されたとする。

-

(左)CNFのみからなる透明板材(a)、厚いCNF板材(b)。曲げ・ねじり構造(c)。(右)CNF板材と他材料の強度と密度の比較(a)、CNF板材への30秒間の火炎噴射の結果(b)(出所:東大Webサイト)

研究チームは、これらの特性を兼ね備えた今回の透明CNF板材は、木材という豊富な循環資源を活用しつつ、採光性や視認性に優れた建築物や輸送機などの新たな構造設計に貢献することが期待されるとした。