「ポテトチップス」や「じゃがりこ」など、人気スナック菓子の製造・販売を手掛けるカルビーでは、2019年に発表された中期経営計画でDX人財育成について言及し、2022年からDX推進本部を立ち上げるなど、DX推進を強化している。カルビー流DXの特長は、現場とITが一体になって粘り強く具体的施策を進めている点にある。

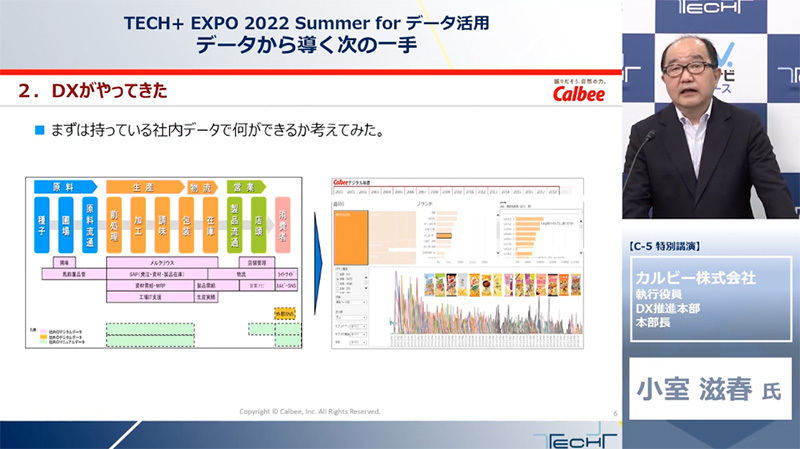

6月23~24日に開催された「TECH+ EXPO 2022 Summer for データ活用 データから導く次の一手」で、カルビー 執行役員 DX推進本部 本部長 小室滋春氏が複数の事例を紹介するとともに、DXを進める上で大切にすべき考え方について語った。

「TECH+ EXPO 2022 Summer for データ活用」その他の講演レポートはこちら

問題意識を持つ現場のユーザー中心でDXを進める

カルビーでは、中期経営計画においてDXが盛り込まれたことを契機に、2019年に組織横断型の委員会を設立。食品メーカーらしく、議論するよりもまずは"試食品"を作るところからスタートすることとなった。

スナック菓子の製造・販売では、原料、生産、物流、営業を経て消費者に届くというバリューチェーンを考えていくことになる。これをサポートする各社内システムが保持するデジタルデータを突き合わせると何ができるかという発想を基に、過去20年間の売上データとそれに紐付く情報を可視化した「デジタル年表」を構築。当時の商品パッケージや売り場の画像、キャンペーンの情報、お客様相談室に寄せられた意見などをシステム上に集約した。

同システムは現在も活用されているが、小室氏は「使っている人と使っていない人がいる。使わない人にその理由を聞くと『面白いが面倒』という声が多い」と、ユーザーが二極化してしまっていることを明かす。「問題意識を持つ現場のユーザーを中心にDXを進める」といった考え方を重視するようになったのはこのためだ。データを集めてそこから何ができるか考える「データ先行型」ではなく、目標達成・課題解決を目的にデータと基盤を構築していく「目標具現型」のDXへと舵を切ることとなった。

さらに、こうした考え方に対し、経営陣から「カルビー単独でできることには限りがある。社外とつながる方向で考えてほしい」との要望を受けたことで、現在カルビーでは「つながるDX」を掲げ、契約農家、流通、小売、サプライヤー、消費者といったステークホルダーとカルビーの情報とをつなげながらバリューを生み出していく方針を明確にしている。

ここからは、各具体事例について見ていきたい。

「当たり前のことが分かっただけ」のデータ分析から一歩踏み込む

カルビーがまず取り組んだのは需要予測だ。食品メーカーにとっては古くて新しい一番の課題であり、DXの“一丁目一番地”として各企業が取り組むテーマとなっている。しかしながら、小室氏は「過去にもITシステムを入れたり、得意先とのルール作りをしたりなど、さまざまな取り組みを行なってきたため、DXの議論は堂々巡りになってしまった」と当初の状況を振り返る。現状把握をすべく、データサイエンティストとともに5年間合計約1億件の実績データを集めて分析して、「需要の創出要因は、特売の多寡による」という結論をデータより導き出したが、これは現場からしてみるとごく当たり前の事実でしかなかった。

しかしメンバーは、ここで諦めなかった。もう一歩踏み込み、全国的に特売がどのように行われているかアンケート調査を実施。「営業担当者が活動を始める前に定番商品の需要が予測できていると、営業の現場で活用できるのでは」という仮説を立てた。

こうして目標を明確に定めた後、需要予測モデルを構築。外れ値に対してそれぞれどういう要因が考えられるか、現場とともに議論しフィードバックしていくことを繰り返した。現在はトライアル運用を継続しているところだが、小室氏によると、現場の人間自らがデータを見ながら方針と運用の課題を議論し始めるようになり、データを扱うことは特別なことではない、という風に心理的障壁が下がっている様子が伺えるという。

「データ分析チームと現場が一緒に議論することで化学反応が起きて、次の高みに進んで問題を解決していく流れがこの1~2年で生まれました。今年度中の本番運用を目指していきます」(小室氏)

生産DXには"現場のプロ"が必要

工場のIoT化も進んでいる。ポテトチップスの原料となるばれいしょの栽培状況や貯蔵状況のデータを使った不良率比重の予測、製造ラインの一時停止からの復帰時間を予測したスループットの最適化など、現場が主となり、ITチームが副となるかたちでAIツールを活用した改革に取り組む。

品質検査の方法も変わりつつある。従来は、特定の時間にサンプルを採取し、品質保証室で検査して日報に記入することで出荷判定を行なっていたが、ラインに検査機器を持ち込んでその場で全数検査することが一部可能になっているという。IoTが検査の考え方まで変えつつある。

これらの取り組みについて小室氏は「データを見ただけで現場の状態は想像できる"現場のプロ"の必要性を感じた。現場のプロで初級データサイエンティストの知見を身に付けた人間を増やすことが重要。生産DXは『マネジメント変革』『現場変革』『IT/OT変革』の三位一体の改革が必要と言われるが、これら3つをつなぐ人材が現場に近いところにいることが重要」と総括する。