資生堂は、同社の中価格帯のスキンケア製品「エリクシール」や「アクアレーベル」の生産工場として福岡県久留米市に新設した「資生堂 福岡久留米工場」を5月20日に竣工、5月26日には報道陣向けの見学会を実施した。

同工場の投資規模は約450億円、土地面積は約9.7万m2。駐車場には太陽光パネルを設置し、太陽光以外の電力は、水力・地熱に由来する電気を使用することで、施設内で利用する電力は100%再生可能エネルギーを用いるという。

同社は海外に7つの製造工場を持ち、国内では新設した福岡久留米工場を入れて6か所の製造拠点を持つこととなる。日本での生産能力を強化することで、国内だけでなくアジアをはじめとした海外の売り上げ拡大をねらう。

福岡久留米工場は、最先端のIoTテクノロジーを取り入れ、生産した製品は福岡という立地を活かし日本国内だけでなく博多港からアジアに向けて出荷を行う。

資生堂の代表取締役 社長 CEOの魚谷雅彦氏は新工場の竣工に際し、「日々進化しているIoT技術を取り入れ、生産性が最も高い工場を目指した。福岡久留米工場では、中価格帯のスキンケアブランドを中心に製造を始め、日本で製造した化粧品を国内だけでなく海外に届けていきたいと考えている」とした。

化粧品づくりの現場でも進むIoT化

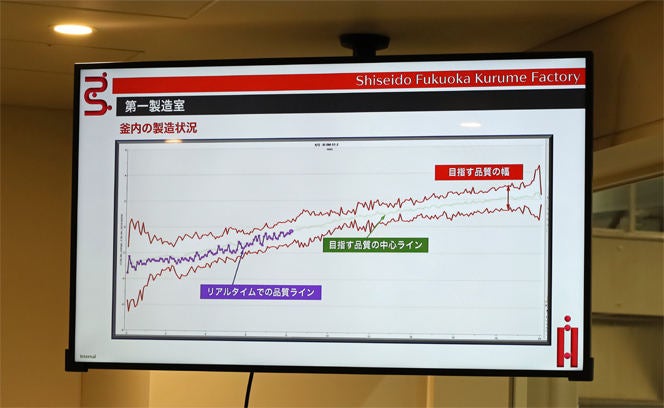

同工場で取り入れたIoT技術の1つに化粧品の製造がまのリアルタイムセンシングと設備の自動調整がある。

これまで、化粧品の中身を製造する工程では、製造がまの中身を抽出(サンプリング)して品質項目を検査する必要があった。また、その数値から、社員が経験などを基に設備の運転条件を調整していたという。

福岡久留米工場では、製造がまとセンサを組み合わせ、複数の品質項目をリアルタイムでモニタリングし、設備を自動制御する製造方法を導入した。この製造がまの構造は、資生堂独自の開発技術として特許を出願中だという。

センサから、温度や濃度、粘度をはじめとした、化粧品の使用性や形状を左右する構造を測定するための数多くの項目を測定し、攪拌や温度調整などを自動で行う。

この設備の導入により、経験の浅い社員でも、経験があるベテラン社員と同等の品質を確保しながら製造できる環境を目指す。

製造室は、製造がま(5トン)1つで化粧品およそ3万本分の製造が可能で、製造室のかまをフルで動かすことを想定した場合、化粧水・乳液などの水物製品で約15万個、クリーム製品で7万個相当の生産能力があるとしている。