今回の新たなめっき技術の開発ポイントは3点。1点目は、全長にわたるめっきの析出速度の均一化。めっき装置内にMIケーブルを巻きつけた際、真円の状態であれば極間距離が一定なので膜厚のばらつきは発生しないが、実際にはどうしても数cm程度のズレが径方向に発生してしまい、電極間(陰極をつないだ被めっき物と陽極間)の距離の遠近が発生し、それが析出速度の変化につながり、均一なめっき皮膜を得られなくなってしまうという課題があった。そこで今回は、回転の中心位置、陽極の位置、回転速度の3つのパラメータを変化させることで電極間距離の偏りを最小限に抑え、均一な膜厚のめっきを可能としたという。

2点目は、電気を通すための陰極とMIケーブルの接点条件の最適化。通常、陰極と線材の接点は、めっき膜厚がほかの箇所より薄くなってしまうことから、回転式めっき装置の治具外周部に接点位置を円周方向に往復移動させる機構を施したほか、陰極側の接点部を曲面に加工することで、陰極とケーブルの接点を点接触とし、接点の面積を極小化する工夫も行われたとする。

これらにより、接点部分のめっき膜厚をほかの箇所と均一にすることに成功したほか、接点を移動させる工程をめっき液中で行う工夫により、一旦めっき液から出して接点を移動させる必要がなくなり、空気に触れることによって発生するめっき不良(めっきしたケーブル表面の酸化およびめっき皮膜の密着不良)の要因を解消したという。

3点目は、回転方式および循環ポンプを採用することで高い皮膜品質を実現したことだ。1点目の回転式めっき法、2点目の接点位置の往復移動により、バッチ式めっき法では難しかった攪拌によるめっき液中の銅イオンを均一化させることに成功。また、循環ポンプを用いてめっき液を循環させることにより、より効率的に均一化させ、従来よりも高い皮膜品質のめっきを実現可能とした。

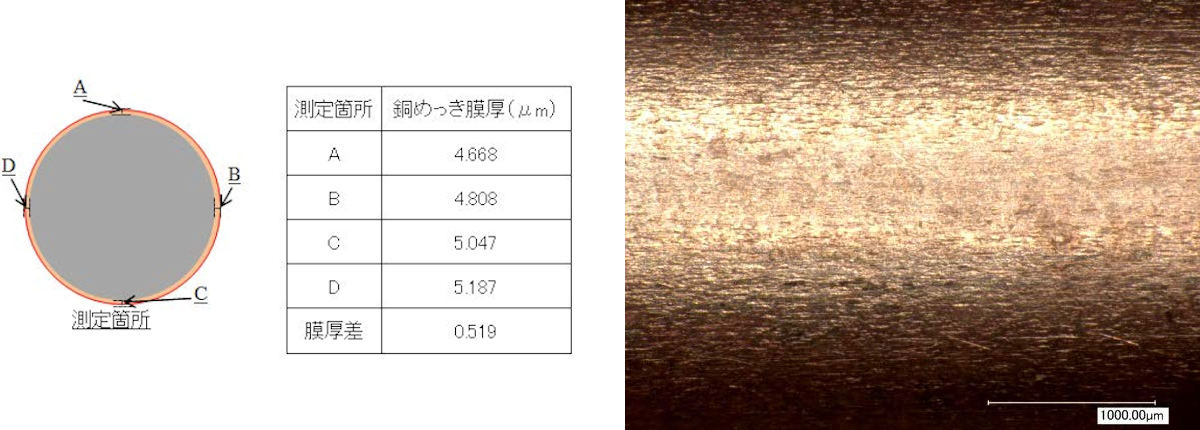

こうして開発された装置類とめっき法を用いて実証実験が行われ、処理が完了した後のMIケーブルの上下左右4か所の銅めっき膜厚が調べられたところ、膜厚は4.668~5.187μmと計測され、ITERの要求値を満たすことに成功したとする。

なお量研機構では2021年度に、今回開発されためっき技術でMFC用MIケーブルの実機8本およびステンレス製の排気管4本の銅めっきを実施。これらは、量研機構がITER機構に輸送する最初の計測装置構成機器であり、2022年7月末までに納入する予定としている。