東芝は11月5日、機器の異常検知とともに、異常の発生要因を判定する物理モデルを自動生成するAI技術の開発を発表した。インフラ機器の劣化や不具合を事前に察知して最適な状態に管理する予知保全への活用を目指して、同社は同技術の2023年度の実用化を目指す。

物理モデルとは、対象とする事象や機器の挙動を、物理学や工学の知識に基づいて数式で表したものだ。

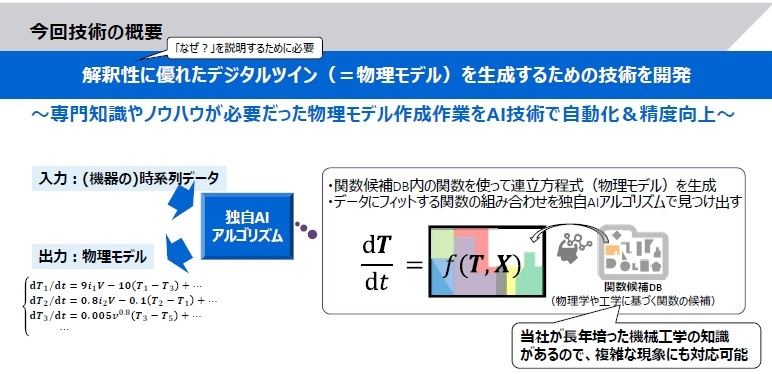

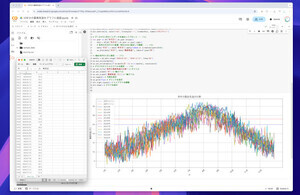

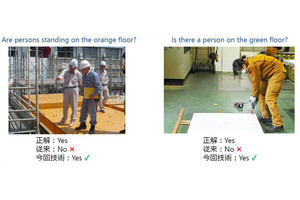

同技術は、測定した時系列データから対象となる機器の状態や動作を表現できる解釈性に優れたデジタルツイン(物理モデル)を自動で生成する。自動生成した物理モデルによって、「いつもと違う」という異常の検知に加え、異常発生の原因となった物理現象を物理モデルで提示できるため、「なぜ違うか」という異常の発生原因を判定できる。

今回の技術で自動生成する物理モデルは、データ項目の相関をネットワークで表現し、項目間の関係性は物理学や工学に基づく関数を組み合わせて、連立方程式で表している。

関数の組み合わせにおいては、機器から得られたデータに合う関数を東芝の機械工学の知見に基づいた関数候補データベースから抽出し、組み合わせている。

東芝 研究開発センター 知能化システム研究所 機械・システムラボラトリー スペシャリストの鈴木智之氏は、「従来はエンジニアが過去の知見や専門書などを参考にして、パズルのピースを組み立てるようなイメージで、既存の式を組み合わせて物理モデルを作り上げていた。本技術は、パズルのピースに相当する関数の組み合わせをAIで置き換えたものだ」と解説した。

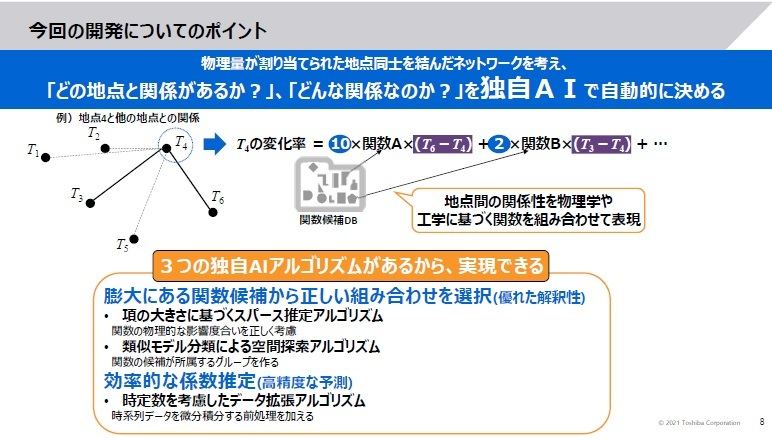

今回の技術は、物理量が割り当てられた地点同士を結んだネットワークを考え、「どの地点と関係があるか?」「どんな関係なのか?」を独自AIで自動的に判別し、その関係性を工学に基づく関数の組み合わせで決める点がポイントだという。

鈴木氏は、「機器のある地点間の関係を関数で表し、関数の係数が変化した場合、その関数に関連する地点間に変化があったと考える。例えば、部品AとBの間にグリースを塗っていたとして、接続が悪くなった場合、『グリースが蒸発して接続が悪くなったからだ』と推定するための物理現象の変化を提示する」と語った

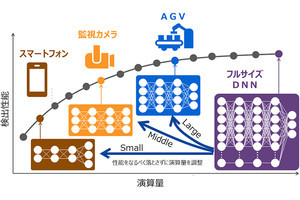

従来の機械学習技術では、 膨大な関数の組み合わせ作業を、関数の物理的な意味を変えずに効率的に行うことが難し難しかったという。そのため、技術開発にあたっては、同社独自のスパース推定アルゴリズム、空間探索アルゴリズム、データ拡張アルゴリズムを活用している。

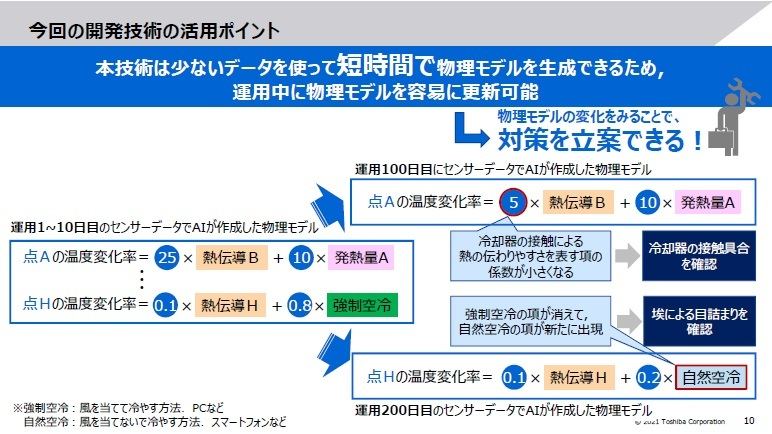

同技術は、少ないデータで短時間に物理モデルを生成できる。1日から数日かかっていた計算は数秒で終わらせることが可能だという。また、従来の物理モデルの生成に必要だった機器の寸法や部品の物性データは不要となり、センサーによる計測データのみで物理モデルを生成できるため、製品・システムの運用中に物理モデルを定期的に更新することが可能だ。

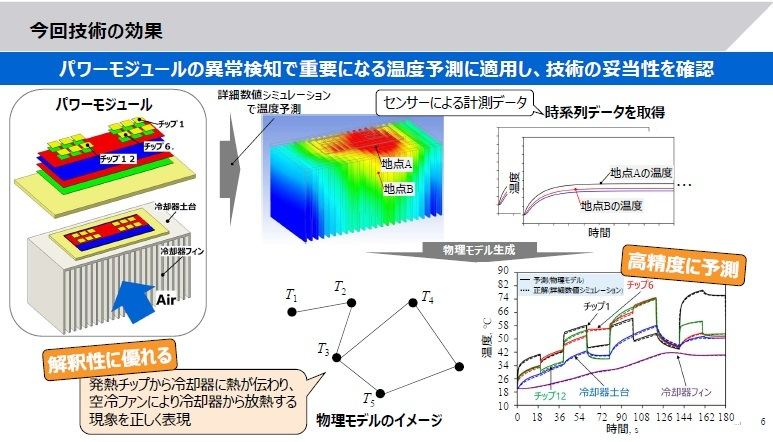

今回開発された技術をパワーモジュール(パワー半導体を組み合わせて電力制御や電力供給に関わる回路を集積した部品)の異常検知で重要になる温度予測に適用した事例では、物理モデルの自動生成において、発熱チップから冷却器に熱が伝わり、空冷ファンにより冷却器から放熱される伝熱形態が正しく選択されることを確認したという。生成した物理モデルは平均誤差1℃未満で温度を予測できる。

今後は東芝の保有するインフラ機器で技術実証を進める予定だ。パワーモジュールの事例では、故障につながりやすい熱をファーストターゲットとしたが、異音、摩擦、振動、疲労など構造系の損傷に同技術は応用可能だ。

「本技術は製品・システムの異常検知において実用性が高いため、産業用機械や工場などのさまざまな製品・システムへ適用できると考えている。ニーズを見極めて、適用範囲の拡大と有効性の検証を進めていきたい」(鈴木氏)