金沢大学は4月20日、ダイヤモンドに対する研磨の代替技術となる「機械的ダメージフリー平坦化技術」を開発したことを発表した。

同成果は、金沢大学 ナノマテリアル研究所の德田規夫教授、同・松本翼准教授、同・張旭芳特任助教、同大大学院 自然科学研究科 電子情報科学専攻の坂内和斗大学院生(研究当時)、独・Diamond and Carbon Applications社のクリストフ・E・ネーベルCEO(金大リサーチプロフェッサー(招へい型))らによるもの。詳細は、国際学術誌「Diamond & Related Materials」にオンライン掲載された。

究極の半導体と言われるダイヤモンドだが、実用化の課題として高品質ウェハの製造コストや製造プロセスの改良などがある。そうした中、2021年2月に研究チームは、ニッケル中への炭素固溶によるダイヤモンドエッチングを基軸とした、ニッケル鋳型を用いたダイヤモンドのインプリント技術を開発したことを発表していた。

インプリント技術は、大量生産・低コスト化に有効なプロセス技術であり、ダイヤモンドのデバイス構造作製のための加工プロセスとして期待されるが、その課題としてダイヤモンド表面の平坦化をどのように実現するかが残されていた。一般的には、ダイヤモンドの平坦化には機械研磨が用いられるが、その場合、一見すると平坦な表面が形成できたとしても、機械的なダメージが入ってしまい、デバイス特性が劣化しまう可能性があった。

その課題を解決するため、研究チームは今回、機械的なダメージが入らないインプリント技術を応用して、ダイヤモンドとニッケルを接触させアニールするだけで、平坦なニッケル表面そのものを単結晶ダイヤモンドの表面に転写する形で滑らかにする平坦化法を考案した。

この処理を行ったところ、同じダイヤモンドの表面がまるで別物のように滑らかになることが確認された。

-

(左)今回開発された技術で処理される前の単結晶ダイヤモンド表面の走査型電子顕微鏡像。(右)処理後の単結晶ダイヤモンド表面の走査型電子顕微鏡像。起伏がゼロというわけではないが、処理前と比べても別物のように平坦になっているのがわかる (出所:金沢大Webサイト)

また、透明度も大きく向上することも判明したという。

-

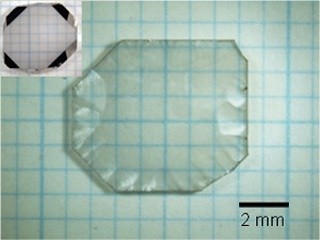

(左)今回開発された技術で処理される前の単結晶ダイヤモンド基板。(右)処理後の単結晶ダイヤモンド基板。処理後はダイヤモンド表面が平坦になったことで、光が真っ直ぐに通り抜けやすくなり、下の金沢大の校章が透けて見えるようになった (出所:金沢大Webサイト)

なお、研究チームは今後、今回開発した研磨代替技術を発展させ、ダイヤモンドウェハの研磨技術の課題であった機械的ダメージフリー・大面積・低コスト化の実現を図ることで、ダイヤモンド半導体の実用化に向けて前進していければ、としている。