東京大学(東大)は、グラフェンをはじめとする原子層を、ブロックを積むように自在に積層するシステム「複合原子層作製システム」(2DMMS:Two-dimensional materials manufacturing system)を開発したことを発表した。

この成果は、東大 生産技術研究所の増渕覚特任講師と町田友樹教授によるもので、4月12日、英国Nature Publishing Group発行のオープンアクセス科学雑誌「Nature Communications」オンライン版に掲載された。

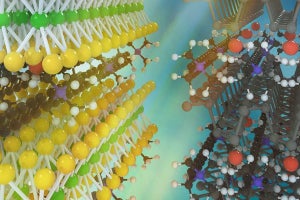

2004年、2次元シート状の原子層が実現されて以来、原子層を積み重ねることで、個々の材料が持つ特性を融合した複合原子層を生み出す研究が進められている。2-3種の有用な原子層を3-5層積み重ねるだけでも、グラフェンを超伝導化したり、電流を流すことで発光する素子を作製したり、磁場により抵抗値が切り替わる素子が実現できるなど、有用な機能が得られることが報告されている。

しかし、原子層の組み立て工程は依然として研究者の手作業により行われている。研究の進展とともに求められる構造が複雑化し、組み立てに必要な時間が大幅に増え、新規材料や物理現象の発見にたどりつく効率が低下していることが課題であった。

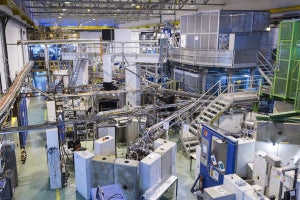

今回、増渕特任講師と町田教授は、複合原子層の実現性を飛躍的に向上させるため、シリコン基板上に形成され た原子層を光学顕微鏡で探索し、積層するシステムを開発した。この装置は窒素ガスで充満された容器の中に構築され、コンピュータープログラムによる遠隔制御が可能となっている。

まず、シリコン基板上に散在する単層グラフェン片を自動探索したところ、1時間あたり1万2000枚の光学顕微鏡写真を解析し、400個の単層グラフェン片の検出に成功した。誤検出率は実用上十分に小さく(<7%)、得られた情報はデーターベースに自動記録され、探索終了時には積層に利用できる二次元結晶の位置情報を含むカタログが構築された。

次に、このカタログの中から任意の結晶を選択して組み合わせ、複合原子層を設計した。選択された結晶が載っているシリコン基板をロボットが光学顕微鏡下に搬送し、画像処理により位置を特定された二次元結晶片は、スライドガラス上の有機樹脂上にスタンプを押すように次々と積層された。六方晶窒化ホウ素/グラフェン/六方晶窒化ホウ素の3層構造を3時間に7個作製でき、グラフェンと六方晶窒化ホウ素が交互に29層積み重なった複合原子層を8時間以内に作製することに成功した。

この複合原子層作製システムは、さまざまな組み合わせの複合原子層を自在に作製するための基盤技術として位置付けられる。研究者を単調な繰り返し作業から解放し、高付加価値作業へシフトさせるためのプラットフォームとしての展開が期待される。