確実性のための配慮

機器を分解して検査する際は、ボルトやナットやネジをたくさん使用する。Oリングやパッキンのように、交換しなければならない消耗品もある。そうした消耗品は検修を開始する前に、必要な数だけの払い出しを受ける。「○○系の、この機器ならボルトを何本、Oリングをいくつ」と決められているわけだ。

こうすれば、作業完了後に過不足が生じた時点で、何か間違いがあったのだとわかる。作業場にストック棚があって、必要に応じて取り出す方式だと、過不足の発生がわからない。

また、払い出しを受けた消耗品を入れる箱には仕切りがあって、それぞれ専用の区画に入れる。どの区画に何を入れるかが一目でわかるように、区画ごとに、そこに入れるものの写真が貼り付けてある。これなら間違いは起こらない。

機器の脱着や分解に際して外したボルトやナットを保管しておく際は、近くに適当に転がしておくのではなく、容器に入れる。面白いのは、その容器が台所用の金ザルだったことだ。ザルだから埃は溜まらずに下に落ちるし、安価に入手できる。使わない時は重ねて保管しておけるから場所をとらない。

また、作業を見学したブレーキ制御装置用作動弁の保守は、周囲をカーテン状のもので囲って粉塵が入らないようにした作業場で行われていた。ブレーキは圧縮空気で作動するが、その圧縮空気をコントロールする弁や配管の中に粉塵が入ると、動作に支障を来す可能性があるからだ。それだけでなく、検修を終えて組み立て直したブレーキ制御装置は、配管の開口部に蓋をして、内部に粉塵などが入り込まないようにしているとのこと。

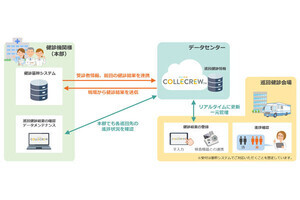

なお、分解して検査や整備を終えた弁装置は、自動試験装置にかけて動作を確認している。これも効率と確実性を両立するための手段といえる。

ジョブローテーションで経験を蓄積

深川工場では、同じ担当者がずっと同じ分野の作業ばかり行うのではなく、ローテーションが行われている。例えば、ブレーキ装置を担当する班の中でローテーションを行って、担当する部品、あるいは担当する作業を変える。同じ班の中でのローテーションだけでなく、異なる班に異動することもあるようだ。こうすることで、「電車の特定の部位しか知らない検修担当者」ではなく「オールマイティな検修担当者」が育つ。

もっとも、工場によって「カラー」が生じることはあるようで、工場から電車を出し入れする際に使用する移動機の呼び名が、工場によって異なる、なんていうこともある由。

車両側の改良

検修業務の現場で「作業をしやすくするための治具」を考案したり、「作業手順の改善」を提案したりといったことはよくあるが、作業の対象となる車両も、「検修を行いやすくする工夫」は不可欠である。

昔の電車と今の電車を比較すると、金属製の部品同士がこすれ合う「摺動部」をなくす工夫や、何かとメンテナンスに手間がかかる電気接点を減らす工夫がなされている。主電動機も、直流電動機から三相誘導電動機に変わり、構造がシンプルになって検修の手間が激減した。

今回の取材ではブレーキ制御装置の検修現場を見せていただいたが、古い車両では別々の機器に分かれていた「ブレーキ作用装置」「保安ブレーキ装置」「ブレーキ受信装置」をひとつの箱にまとめることで、検修の負担軽減になっているそうだ。

検修を行いやすい車両、信頼性が高い車両を実現するには、車両の設計・開発を担当する部門、車両メーカーや機器メーカー、そして検修現場の間での情報交換が欠かせない。検修現場がどうやって作業をしているか、何で苦労しているかを設計・開発担当が知らなければ、適切な改善はできない。検修は、会議室ではなく現場で行われているのである。

最後に余談を1つ

実は今回のメディアツアーでは、異例の対象施設が1つ含まれていた。それは「浴場」。

電車の中でも、ことに床下機器は汚れているし、油汚れを避けられない作業もある。夏になれば、空調がついていない工場での作業は大変だろう。だから、仕事を終えた後で身体をきれいにするために浴場があるわけだが、そこまで報道公開するのは極めて珍しい。

筆者ぐらいの年代の方なら、かつての国鉄で「入浴を勤務時間内にするのは是か非か」という「風呂騒動」が持ち上がったのを覚えておられるかもしれない。東京メトロの場合、入浴時間は勤務時間が終わった後である。ちなみに、24時間体制で対応しなければならない検車区と違い、工場は日勤だけである。