豆蔵ホールディングスの事業会社である豆蔵は、東京農工大学との共同研究により、産業用ロボットアームの開発期間を短縮するための設計手法が実用化に至ったことを発表した。

一般的に、産業用ロボットアームの新規開発は既存のロボット開発の経験に基づいて実機ベースで試作と検証を繰り返すため、完成まで数年の期間を費やしている。この共同研究では、少ない実機試作回数で同等の性能を達成できる設計手法の構築を目指していた。

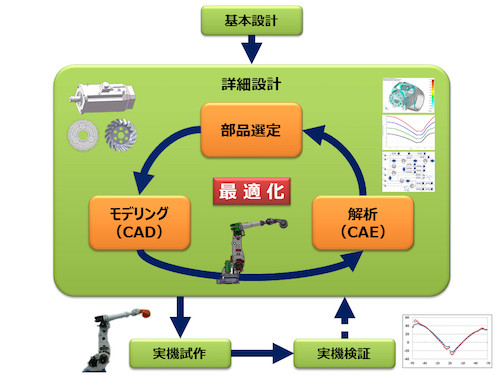

このたび新たに構築する設計手法では、実機の代わりにコンピュータ上にロボットアームのモデル(CADモデルおよびシミュレーションモデル)を作成し、物性や部品特性など、精密なデータを用いてモデリングを行ったのち、コンピュータ上でそのモデルの動的解析、静的解析、構造解析を行い、解析結果をモデルにフィードバックするという作業を繰り返すことで、設計の最適化を図り、得られた設計結果から実機試作を行うという。

これによって得られた設計結果から実機試作を行い、シミュレーションと同様の性能評価を行って性能(出力トルク、最高速度、先端の位置精度など)の差異を抽出し、その結果をシミュレーションモデルにフィードバックしてシミュレーションの精度を高めるということだ。

この共同研究で構築した設計手法をメーカーに提案し、大型(165kg可搬)、中型(20kg可搬)の6軸産業用ロボットアームの実機試作および実機検証を行った結果、コンピュータ上でのシミュレーション値と実機での実測値がほぼ一致した結果が得られたことで、コンピュータ上でロボットアームの性能を評価することが可能であることが確認できたという。コンピュータ上で設計の最適化を行ったことで初号機で量産機に近い性能を達成し、本設計手法の有効性が実証できたことにより、開発期間を大幅に短縮する産業用ロボットアームの設計手法の実用化に至ったという。

これまで各メーカーで暗黙知になっていた開発プロセスを形式知化することで、新規参入メーカーでも短期間で競争力のある産業用ロボットアームの開発が行えるようになるほか、産業用ロボットのみならず幅広い分野のロボットアームにも適用できると考えており、今後の適用範囲拡大を検討しているとのことだ。