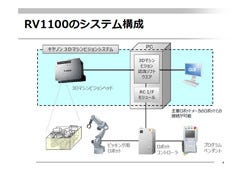

キヤノンマーケティングジャパン(キヤノンMJ)は11月5日、3次元認識で工場の生産性を向上させることが可能なマシンビジョンシステム「RV1100」の技術ならびに国内販売戦略の説明会を開催。同11日には、同システムの説明動画をYoutubeの同社の公式アカウントにて公開も行った。

|

3Dマシンビジョンシステム「RV1100」 |

同マシンビジョンは、工場などでのバラ置き部品の供給など、いまだに自動化されておらず人も手が介在している工程の自動化を目的に開発されたシステム。人力で行うよりも短タクト化や省人化を図り、生産性向上や生産コスト低減を実現することができる。

具体的には自動車製造や自動車部品製造におけるプレス部品などをピッキングして、次の工程に渡すために整理するといったシーンを想定しているという。バラ積みされた部品をピッキング用ロボットが取れるように並べる作業は従来、人の手で行われていたが、これをマシンビジョンを介してロボットに行わせようというもので、RV1100のビジョンヘッドには物体識別用のプロジェクタとカメラが搭載されており、これを活用することで3次元的にパーツの認識を実現することを可能にする。

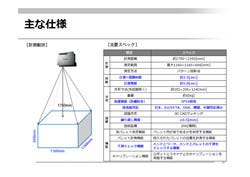

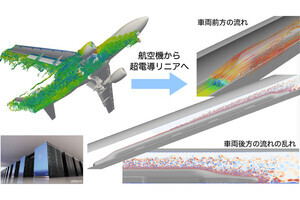

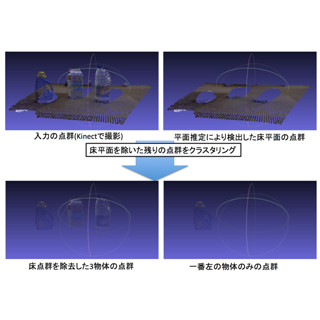

どうやって3次元的にパーツを認識しているかというと、プロジェクタでパターンを投影し、それを点群データとしてカメラで得て、奥行きデータを確保。事前に作成しておいた3D CADモデルによるパーツデータと比較して、近い形状であればパーツとして認識し、ロボットに把持する指令を出すという具合だ。処理としては3Dの点群データを距離データとして、画像のエッジデータ(濃淡画像)を水平データとして組み合わせることで環境光などの外乱の影響が受けにくく、かつ高精度なマッチングを実現したという。最後はマッチングしたデータに対し、ロボットが把持に行けるかどうかを判断し、問題ないようであれば把持する命令を出すこととなる。

実際の作業時間としては、計測して物体を認識するまでに2.5秒、ロボットが実際にパーツを取りに行く時間が2.5秒程度、合計5秒程度で1回の一連の動作を終えることが可能。競合のソリューションでは、最初のワークサイズに対して、水平があるかどうかを3次元ビジョンで認識し、パーツを取り出し、そこから2次元ビジョンで部品の姿勢を確認するという手順をとっていたが、同ソリューションでは、山積み状態のまま位置や形状の認識ができるため、アクションの低減が可能となったほか、平面でなくても物体を認識することが可能となったため、高速処理を実現できたという。また、かなり複雑な構造の物体も認識が可能なほか、モデルの登録も3D CADデータの入力と、バラ積みされたパーツをパターンを変えて5回程度撮影するだけで良いため、立ち上げ時間を競合のソリューションに比べ最大80%短縮することが可能だという。

|

|

|

|

|

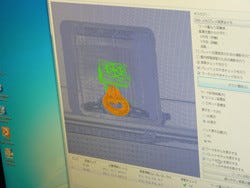

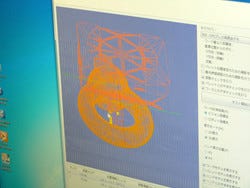

左上が実際のパレットに置かれたパーツにプロジェクタの光が投影されたもの。右上はそのデータを画像解析し、把持しやすいパーツを認識した画像。下段はロボットハンドと把持ポイントのマッチングで、把持できるポイントでは緑に、NGのポイントではオレンジで表示されている |

|

同社が最優先ターゲットとするのはロボットメーカーで、その特性上、6軸以上の多関節ロボットと連動させないと意味がないことから、国内の大手ロボットメーカーとは通信プロトコルの面などで協業して開発を行ってきており、ロボットメーカーからの商流を作ろうという取り組みを進めているという。また、ロボットメーカーのほかにも自動車メーカーならびに自動車部品メーカー、そしてSIerもターゲットとしており、そうした分野に向け、営業部隊のほか、販売推進、技術、サービスなど全社含めた一体型のサービスの提供を進めていくとする。

なお、同社では2014年末までに30台の販売を見込んでいるほか、2016年ころには月産30台の生産体制を構築。2015年からの海外への本格販売の展開も含め、2017年には年間300台規模にまで事業を成長させる計画としている。