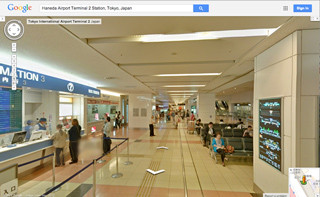

ボーイング社が中部国際空港に「ドリームリフター・オペレーションズ・センター(DOC)」を開設し、3月18日に完成式典と報道公開を行った。その模様を取材してきたので、開設に至った背景事情と併せて解説しよう。

旅客機の製作を支えるグローバル・サプライチェーン

ボーイング787ドリームライナー(以下「ドリームライナー」)は、日本のメーカーが生産に参画していることで知られている旅客機だ。

その中心となるのが炭素繊維複合材料製の機体構造部で、主翼は三菱重工業、前部胴体は川崎重工業、中央翼と主脚格納部は富士重工業の担当だ。また、機体構造部で使用する炭素繊維も日本製である。ドリームライナーにおける日本企業の参画比率は35%となっている。

しかし、機体の最終組立を担当するのは、アメリカ・ワシントン州エバレットとサウスカロライナ州ノース・チャールストンにあるボーイング社の工場である。すると、日本を初めとする外国メーカーで製作した機体構造部やコンポーネントを、アメリカにある工場まで搬入しなければならない。電子機器みたいな小物なら普通の貨物輸送機でも対応できるが、胴体や主翼みたいな大物は話が違う。

ボーイング737の胴体は、カンザス州ウィチタにあるスピリット・エアロシステムズ社で製作して、"列車"でワシントン州まで運んで組み立てている。しかし、これは同じアメリカ国内だからできる方法で、海外製の機体構造を列車で運ぶわけにはいかない。

大物の遠距離輸送というと、真っ先に思いつくのは船舶輸送だ。ところが、時間がかかる上に、港で陸揚げしたものをトレーラーか何かに積み替えて工場に搬入するのでは、時間も手間もかかってしまう。

そこで、ドリームライナーの機体構造部を輸送するための、専用の大型貨物輸送機を用意した。それが、B747-400貨物型を改造したLCF(Large Cargo Freighter)こと「ドリームリフター」で、アトラスエア社が4機を運用している。

これと同じように、特大サイズの貨物を空輸するために作られた特殊輸送機として、アメリカの「スーパーグッピー」や、エアバス社のA300改造機「ベルーガ」がある。いずれも、積荷は嵩張るが、その割には重くないという特徴がある。

いかに無駄なく日本製の機体構造部を運ぶか

日本でドリームライナーの機体構造部を製作する拠点は中部地方に集中しており、完成した製品は海上輸送で中部国際空港に搬入、そこからドリームリフターでアメリカに空輸している。

ところが、製作の効率化という観点からすると、機体の組立スケジュールに合わせて最適なタイミングで搬入したい。また、運ぶモノが大きく、しかも特殊なだけに、搭載作業には専用の機材を必要とする。その機材をどこに保管しておくかという問題もある。

そこで、ドリームライナーの製作に不可欠な施設として開設したのがDOCだ。ここに、日本のメーカーが製作した機体構造部、それと搭載作業に必要な機材を一緒に保管しておく。こうすると、ドリームリフターが日本に飛来したときに、事前に搬入しておいた機体構造部を迅速に搭載して送り出せる。

メーカーの工場に保管していたのでは、場所をとる上に、運航スケジュールに合わせて中部国際空港に搬入する手間がかかってしまう。事前に中部国際空港に搬入できる方が日本メーカーの負担が少ない。つまり、DOCがバッファとして機能するのだ。しかも、DOCという専用の建屋があれば、大事な機体構造部や作業用の機材を露天保管して、傷んでしまう事態を避けられる。

現在、ドリームライナーは月産10機のペースで製作しており、日本からの機体構造部の供給に問題はないという。しかし、円滑な輸送のために何らかの負担が生じているのであれば、それを軽減することは、ボーイング社にとっても、日本のメーカーにとってもメリットになる。

DOCの概要と施設構成

DOCは中部国際空港の制限区域内に設けられており、面積は2万7500平方フィート(2555平方メートル)、中は6つの区画に区切っており、区画ごとに設けた扉のサイズは、幅32フィート×高さ35フィート(9.76m×10.67m)もある。

そのうち3区画は機体構造部を一時保管するスペースで、前後の両方にシャッターを設けて通り抜けができる。ここで、21万3000ポンド(96.7t)の重量まで対応できる「ステージング・ラック」と呼ばれる架台に載せて保管する。ひとつの区画に収容できる機体構造部の組み合わせは、以下のいずれかだ。

- 川崎重工製の前部胴体×1 + 富士重工製の中央翼×2

- 川崎重工製の前部胴体×2 + 富士重工製の中央翼×1

- 三菱重工製の主翼×1組

残り3区画のうち2区画は、機体構造部をドリームリフターに積み込む際に使用する、昇降装置付きの車両(LCL : Large Cargo Loader。最大搭載量39万ポンド/177t)の保管場所。残る1区画は、積み込みの際にドリームリフターが尻餅をつかないように支えるMTS(Mobile Tail Supports)×2両の保管場所だ。LCCは1区画に1両ずつ収容するが、MTSは全長が短いので、1区画に2両を収容できる。

ドリームリフターが一度に搭載できるのは、「前部胴体+中央翼」と「主翼」のいずれかで、両方を同時に運ぶことはできない。つまり、1区画に収容できる機体構造部は、一度に搭載する内容と同じだ。現在の生産ペースは月産10機だから、1機分を運ぶには2往復が必要となり、月間20回はドリームリフターが飛ぶ必要がある計算になる。実際、2014年2月には20回のフライトがあったという。

|

川崎重工製の前部胴体。下部に取り付けて架台と結合する機器をSME(Shipping Mechanical Equipment)といい、これは輸送の間、機体構造部とワンセットになって移動する。用が済んだものはメーカーに持ち帰って再利用する |

サプライチェーンの効率化を重視

ボーイング社では、グローバル化したサプライチェーンを支える輸送体制を実現するために、わざわざ専用の輸送機を運航している。それだけでなく、その輸送体制を効率化するために、わざわざ中部国際空港に専用の施設を開設した。それだけ、サプライチェーンの効率化を重視しているということだ。

もちろん費用はかかるが、それでも効率を高めるメリットの方が大きいということなのだろう。実際、小物は船便で運ぶこともあるが、大物の機体構造部はいつもドリームリフターによる空輸だという。