産業技術総合研究所(産総研) フレキシブルエレクトロニクス研究センター 印刷エレクトロニクスデバイスチームの徳久英雄 主任研究員、吉田学 主任研究員らの研究チームは、ナプラの関根重信氏が開発した、低温プロセス用銅ペーストを利用して、低損傷印刷製造技術による結晶系Si太陽電池の配線・電極の形成に成功したことを明らかにした。

太陽電池のさらなる普及に、これまで以上に製造コストの低減が求められるようになっている。低コスト化としては、セル効率の向上などに加え、セルの実装製造プロセスのコスト低減なども重要で、近年、銀ペーストなどを用いた太陽電池セルの電極・配線の印刷製造にも注目が集まりつつある。しかし、最近はペースト材料となる銀価格が高騰しているため、銀の代替となるさらなる安価な金属ペーストの開発が求められるようになってきている。

銅は、銀とほぼ同等の導電性を持ちながら、銀より2桁安価である。しかし、銀代替のためには、銅の酸化や基板中への拡散など解決すべき課題が残されているほか、高効率太陽電池セル、例えばヘテロ接合太陽電池セルなどは、デバイス性能の熱劣化を防ぐため、製造プロセスの低温化(200℃以下)も必須とされており、そうした印刷法を適用できる低温焼成型銅ペーストの開発が求められており、産総研でも印刷法によるデバイス製造技術としてプラスチックフィルムなどへの適用を図り、ディスプレイやセンサ、RFIDタグなどの開発を行ってきた。

一方ナプラは、独自に開発した偏析しない均一組成のナノコンポジット構造粒子作製法を活用することで、融解後も等軸晶を形成する低融点合金の開発・量産化に成功しており、これらの低融点合金を用いて、低温焼成型合金ペーストの開発を行ってきていた。そこで今回両者は、結晶系のSi太陽電池セルの製造に対し、これらの技術を適用することで低コスト化が図れるかどうかの検討を行った。

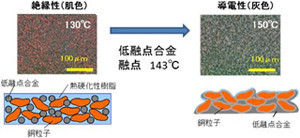

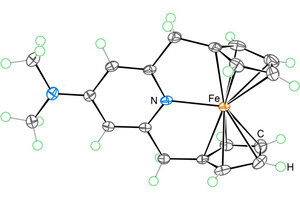

具体的にこの銅ペーストは、主に偏析しない均一組成のナノコンポジット構造粒子作製法によって作られた低融点合金と銅粉とを混合して作製されたもので、銅ペースト内の低融点合金は150℃以下で融解し、銅の粒子間および銅粒子中へ拡散し、合金化することによって金属結合を形成し、導電性を向上させることが可能だ。

また、この融解した低融点合金が銅粒子を覆うので、銅粒子の酸化や、銅原子の基板などへの拡散が抑制されるという特長も持っている。

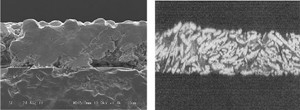

粒子の断面の電子顕微鏡写真を見ると、低融点合金が銅粒子中に拡散することで、空隙の少ない金属導電体を形成することが見て取れる。従来の樹脂銀ペーストでは、樹脂がバインダとなり銀粒子を接触させ、導電性を向上させる役割を果たしているのに対し、今回の銅ペーストでは、低融点合金がバインダとなり銅粒子間を接触させることで導電性を向上させている。

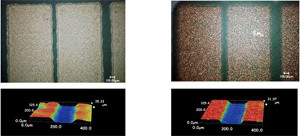

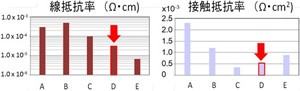

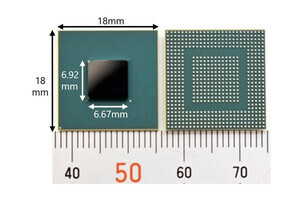

この銅ペーストを用いて、スクリーン印刷法で導体パターンを印刷形成し、加熱温度200℃以下で焼成したところ、線抵抗率は3×10-5Ω・cmを示し、市販の銅ペーストより低く、市販の銀ペーストに匹敵する値を示した。

また、太陽電池セルを構成するITO透明電極上にパターンを印刷形成して接触抵抗率を評価したところ、現行の太陽電池に用いられている銀ペーストよりも低く(5.3×10-4Ω・cm2)、太陽電池の高効率化に寄与できることも判明した。

すでにこの接触抵抗率は、印刷形成したパターンを大気中に半年以上(7カ月)放置しても変化せず、高い耐久性を示すことを確認してあるほか、電極を標準剥離テスト(テープテスト)で評価した結果、まったく剥離が見られない高い接着性を示すことも確認されている。

これらの結果、同銅ペーストはこれまで主流であった銀ペーストによる太陽電池用電極部材の形成に代替し得るものとして、高いポテンシャルを持つとの結論となった。

現状は焼成温度は最高加熱温度200℃とされているが、合金ペーストの混合成分や組成比を最適化することで低融点合金の融点(143℃)程度までの低温焼成が可能だという。また、成分調整により電極仕事関数の制御も可能であり、例えばPET(ポリエチレンテレフタレート)などのプラスチックフィルム基板を用いたフレキシブルディスプレイやセンサなどの、情報端末機器デバイスの製造にも適用が期待できると研究グループでは説明しており、今後は、環境試験を行うとともに、長期耐久性、安定性を評価し、早期製品化を目標とするほか、高効率太陽電池セルに電極材料として用いて、低コスト化、高効率化の早期実現を目指していくとしている。