新エネルギー・産業技術総合開発機構(NEDO)は、技術研究組合単層CNT融合新材料研究開発機構(TASC)が、カーボンナノチューブ(CNT)を用いることで高伝導率・高機械耐久性を併せ持つゴム材料を開発したことを発表した。

電性ゴムは母体として絶縁体であるゴム(もしくは樹脂)に導電性を付与するため、従来はカーボンブラックや金属粒子(フィラー)などの添加が行われてきた。しかし、十分な導電性を発現するためには多量のフィラーの充填が必要であり、その結果ゴムの特性が失われ、脆化するという問題が有った。

ゴムおよび樹脂の性質を保ったまま高い導電性を発現させるためには、フィラーの充填量を低く抑えて導電性を発現させることが必要になるが、そのためには、出来るだけ細く、長いフィラーをゴムの中に分散させることが求められていた。

従来CNTを樹脂などに複合化するために、CNTが数本から数10本連なったバンドルと呼ばれる凝集体を超音波処理などにより、CNTを樹脂中に単分散させることを目指した研究が行われてきた。しかし、これではCNTが長さ方向に切断されるため、CNTの特性が十分に発現されないという問題があった。

そこで今回、TASCプロジェクト本部の畠賢治副本部長、小橋和史研究員、阿多誠介研究員らの研究チームは、スーパーグロース法によるCNT(SG-CNT)が従来のCNTに比べて長軸方向に長く高純度であるという特徴を生かし、特殊な方法を用いてSG-CNTの切断を抑えながらバンドルをほぐすことに成功し、CNT同士の凝集を抑えながらゴム中に分散させることで従来に比べて数10倍~数100倍の高い導電性(30S/cm)を持つ導電性ゴムの開発に成功した。

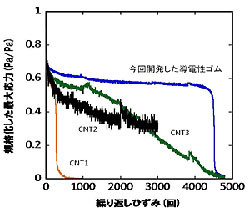

長く広がった構造を持つSG-CNTは、マジックハンドの様に変形できる特徴を有しており、ゴム中で母材の変形に合わせてその形を変えることが出来るため、今回開発された導電性ゴムは約5000回の繰り返し歪みにも耐えられることが確認された。

また、繰り返しひずみを与えながら導電性ゴムの電気伝導性を測定したところ、他社製CNTを用いた場合に比べてSG-CNTを用いた導電性ゴムは電気伝導性の劣化を抑えられていることも判明した。

こうした特長から、今後はレーザープリンタ用帯電ロールやフレキシブルデバイス(フレキシブル配線)を含むさまざまな分野におけるブレークスルーとして期待できると研究チームでは説明している。