近畿工業は、産業技術総合研究所(産総研) 環境管理技術研究部門 リサイクル基盤技術研究グループ 大木達也研究グループ長と共同で、使用済みHDDから、ネオジムやジスプロシウムなどの希土類(レアアース)を含有するネオジム磁石を、脱磁せずに物理選別する技術を開発した。

ネオジム磁石は製品のごく一部分としてしか使用されておらず、リサイクルの中間処理工程で物理的に濃縮することが不可欠であるが、通常の破砕工程を施せば、その強力な磁力により破砕機内に磁着して運転トラブルの原因となる。また、破砕機から排出されても、他の鉄片などと磁着して十分に濃縮することができない。こうした課題の解決法の1つとして事前に脱磁する方法がある。ネオジム磁石はキュリー点が比較的低いため、300~350 ℃程度に加熱すれば磁力を失う。しかし、HDDに重量割合で1~3%程度しか含まれない磁石を脱磁するのに、HDD全体を加熱するのはエネルギー的に効率が悪く、強力な磁場に置いて非加熱脱磁する方法もあるが、装置が高価であるなど汎用性に課題があるため、現状では手作業による解体が現実的な回収方法となっており、経済性や生産性に優れた実用的な機械化技術が求められていた。

産総研では、センシング・ソーティング技術、選択粉砕技術、高度選別技術を駆使した、使用済み製品から希少金属を回収する物理選別技術の開発を行っており、HDDを対象としたネオジム磁石の回収に対しては、特殊な2段階の破砕によって純度95%以上のネオジム磁石を粉末状で回収することに突き止めている。

1段階目の破砕では、非磁性鋼製の破砕機によりHDDを脱磁せずに破砕して、磁石部位を10倍程度に濃縮し。その後、濃縮して10分の1の量となった磁石部位だけを脱磁(加熱脱磁を想定)し、2段階目の選択破砕・選別プロセスを経て純度95%以上にできることをラボスケールで確認しているが、1段階目について、単に通常の破砕機を非磁性鋼製に変えただけでは、破砕機内の磁着は防げるが鉄片との磁着は抑制できず、磁石はせいぜい3倍程度にしか濃縮することができないため、今回、研究グループでは脱磁しなくても鉄片との磁気凝集を防止できる、工業的に利用が可能な第1段目の破砕技術を開発し、試作機を製造した。

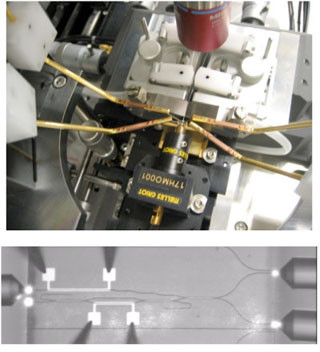

HDDの表面と表面の漏洩磁気を検出した結果を見ると、ハードディスクを回転させるスピンドルモーター部分で0.5~1mT、アクチュエータを作動させるボイスコイルモーター部分で0.5~3mTの漏洩磁気を検出することができた。これらの位置情報から、HDDケース内部の構造を類推できるようになる。中でも、扇形のヨークにネオジム磁石を挟んだ構造のボイスコイルモーターが、HDDケース内のどの場所にあるかが判れば、余分な部分を破砕せずにピンポイントで磁石部分だけを切り取ることが可能となるため、鉄片との磁気凝集を防止できる。今回開発された試作機は、2個の位置センサと4個の磁気センサにより、瞬時に簡便にボイスコイルモーターの位置を検知でき、その後、検知したボイスコイルモーター部位を非磁性鋼製のポンチ(試作機では円形)の直下に搬送し、切り抜くことで、1台あたり15~20秒程度でネオジム磁石部分を回収することが可能となった。

図4の右の物体は、試作機によって切り抜かれた円盤状のボイスコイルモーター部分で、ネオジム磁石はほぼ全量がこの円盤の内部にあり、円盤の重量は全HDD重量の約10分の1であり、10倍程度に濃縮されたことになる。この磁石を含む円盤は前述の2段階目以降の工程でさらに濃縮されるほか、同技術では、切り抜かれた磁石部分以外のディスクなどをほぼ無傷で残せることに加え、スピンドルモーター部分もその位置が検知可能なため、スピンドルモーターの軸抜きなど、多様なリサイクル工程の自動化にも対応することが可能となっている。

なお、近畿工業と産総研では、今回開発した技術を2012年頃までに実用化する予定とするほか、2段目の破砕工程はラボスケールでは確立しているが、工業利用ができていないため、そのための技術開発を並行して進める予定としている。また、今回開発した試作機は、HDD中のネオジム磁石の回収に特化した装置であるが、見えない対象物を検知して、ピンポイントで切り取ることができるため、各種のモーターなど、多様な磁石含有製品に応用することが期待できるという。